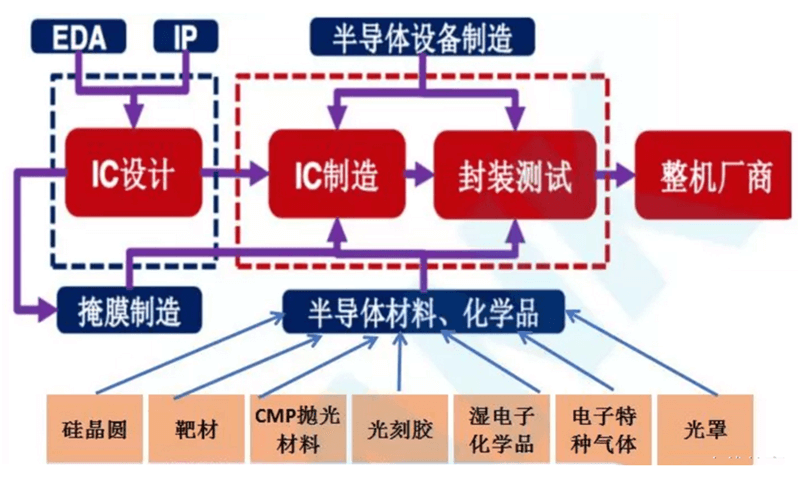

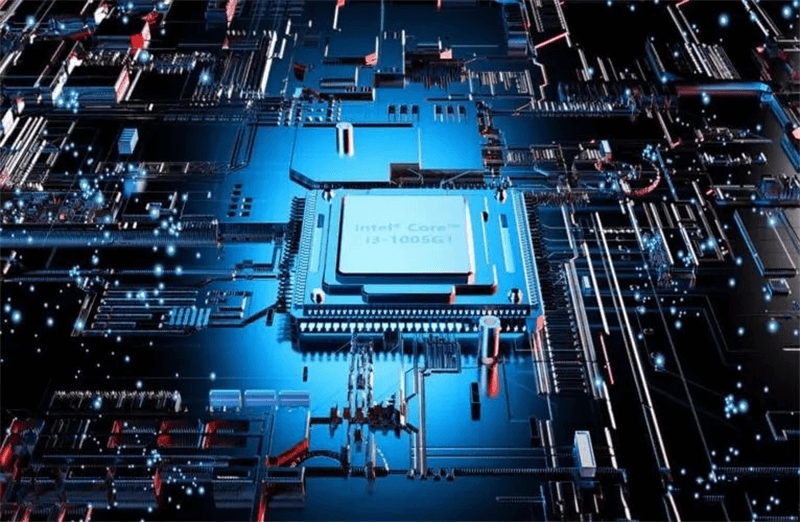

Z profesjonalnego punktu widzenia proces produkcji układu scalonego jest niezwykle skomplikowany i żmudny. Jednak w całym łańcuchu przemysłowym układów scalonych dzieli się on zasadniczo na cztery etapy: projektowanie układów scalonych → produkcja układów scalonych → pakowanie → testowanie.

Proces produkcji układów scalonych:

1. Projekt układu scalonego

Układ scalony to produkt o małej objętości, ale niezwykle wysokiej precyzji. Pierwszym krokiem w procesie jego produkcji jest projektowanie. Projekt wymaga pomocy inżynierów ds. projektowania układów scalonych, którzy przetwarzają dane za pomocą narzędzia EDA i rdzeni IP.

Proces produkcji układów scalonych:

1. Projekt układu scalonego

Układ scalony to produkt o małej objętości, ale niezwykle wysokiej precyzji. Pierwszym krokiem w procesie jego produkcji jest projektowanie. Projekt wymaga pomocy inżynierów ds. projektowania układów scalonych, którzy przetwarzają dane za pomocą narzędzia EDA i rdzeni IP.

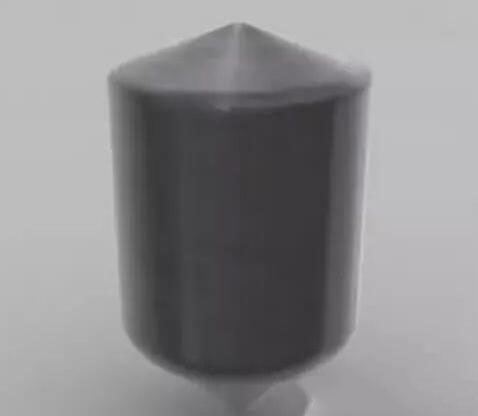

3. Krzem - lifting

Po oddzieleniu krzemu, pozostałe materiały są porzucane. Czysty krzem po wielu etapach produkcji osiąga jakość wymaganą do produkcji półprzewodników. To jest tak zwany krzem elektroniczny.

4. Krzemowe wlewki odlewnicze

Po oczyszczeniu krzem powinien zostać odlany w formie sztabek krzemowych. Pojedynczy kryształ krzemu klasy elektronicznej po odlaniu w formie sztabki waży około 100 kg, a czystość krzemu sięga 99,9999%.

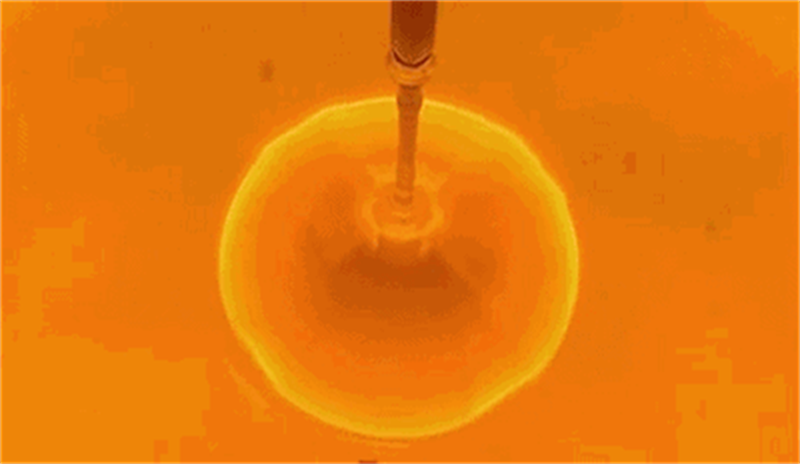

5. Przetwarzanie plików

Po odlaniu wlewki krzemowej, cały wlew musi zostać pocięty na kawałki, czyli wafel, który potocznie nazywamy waflem, czyli bardzo cienki. Następnie wafel jest polerowany do perfekcji, a powierzchnia staje się gładka jak lustro.

Średnica płytek krzemowych wynosi 8 cali (200 mm) i 12 cali (300 mm). Im większa średnica, tym niższy koszt pojedynczego układu, ale większy stopień trudności obróbki.

5. Przetwarzanie plików

Po odlaniu wlewki krzemowej, cały wlew musi zostać pocięty na kawałki, czyli wafel, który potocznie nazywamy waflem, czyli bardzo cienki. Następnie wafel jest polerowany do perfekcji, a powierzchnia staje się gładka jak lustro.

Średnica płytek krzemowych wynosi 8 cali (200 mm) i 12 cali (300 mm). Im większa średnica, tym niższy koszt pojedynczego układu, ale większy stopień trudności obróbki.

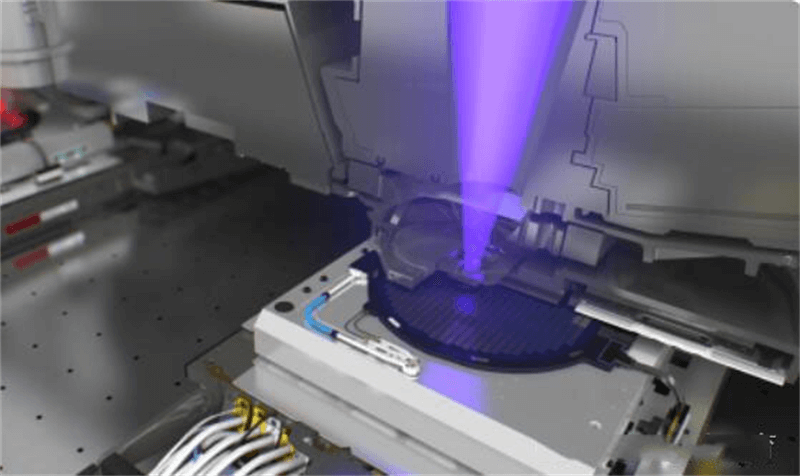

7. Zaćmienie i wtrysk jonów

Najpierw należy skorodować tlenek krzemu i azotek krzemu odsłonięte na zewnątrz fotorezystu, wytrącić warstwę krzemu izolującą między rurką kryształu, a następnie zastosować technologię trawienia, aby odsłonić dolną warstwę krzemu. Następnie wstrzyknąć bor lub fosfor do struktury krzemu, wypełnić miedzią, aby połączyć ją z innymi tranzystorami, a następnie nałożyć kolejną warstwę kleju, aby utworzyć warstwę struktury. Zazwyczaj układ scalony składa się z dziesiątek warstw, niczym gęsto splecione autostrady.

7. Zaćmienie i wtrysk jonów

Najpierw należy skorodować tlenek krzemu i azotek krzemu odsłonięte na zewnątrz fotorezystu, wytrącić warstwę krzemu izolującą między rurką kryształu, a następnie zastosować technologię trawienia, aby odsłonić dolną warstwę krzemu. Następnie wstrzyknąć bor lub fosfor do struktury krzemu, wypełnić miedzią, aby połączyć ją z innymi tranzystorami, a następnie nałożyć kolejną warstwę kleju, aby utworzyć warstwę struktury. Zazwyczaj układ scalony składa się z dziesiątek warstw, niczym gęsto splecione autostrady.

Czas publikacji: 08-07-2023