Wprowadzenie do układu scalonego klasy sterującej

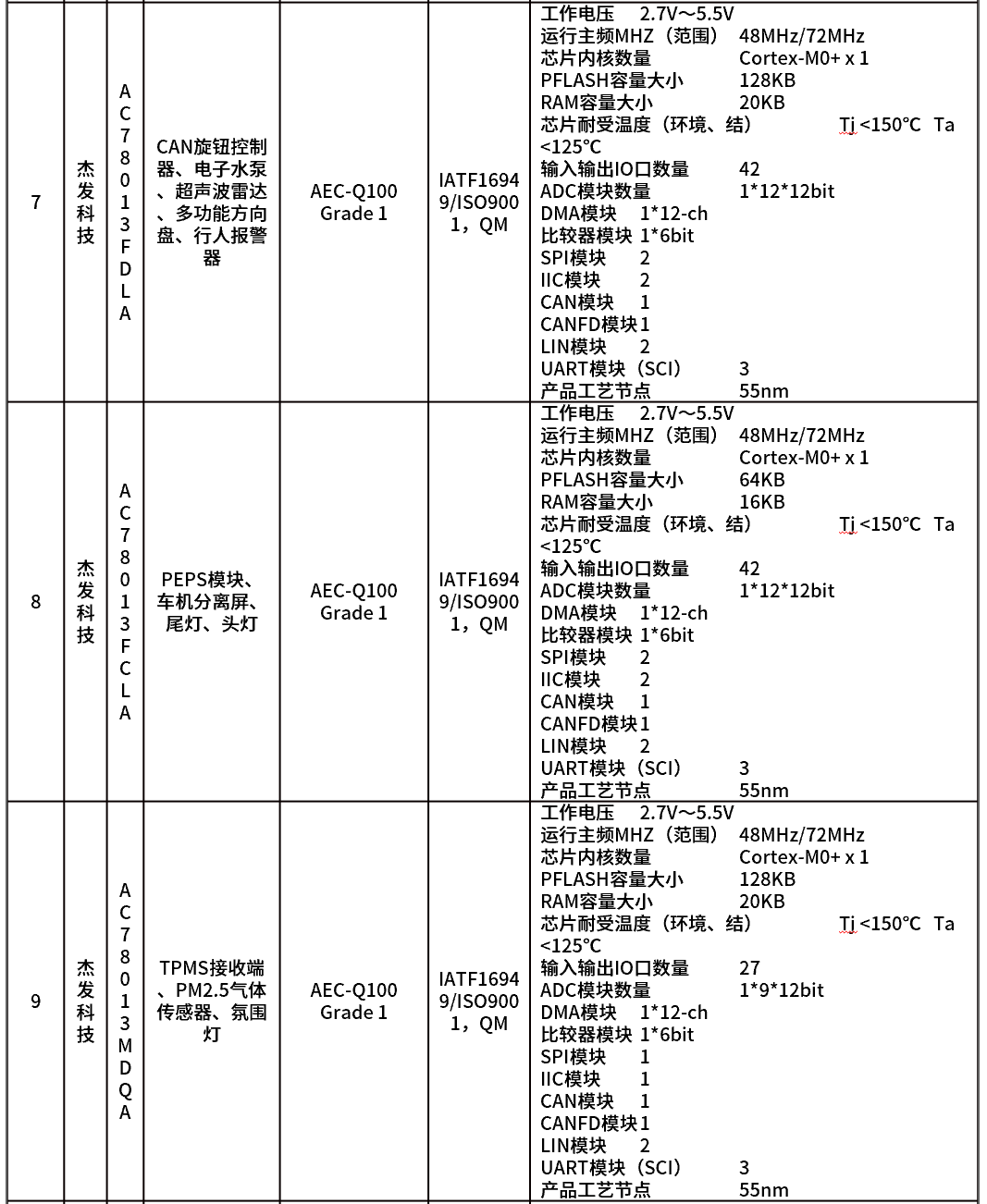

Układ sterujący odnosi się głównie do jednostki mikrokontrolera (MCU), czyli mikrokontrolera, znanego również jako pojedynczy układ scalony. Jego zadaniem jest odpowiednia redukcja częstotliwości i parametrów procesora, a pamięć, timer, przetwornik analogowo-cyfrowy, zegar, port wejścia/wyjścia, komunikacja szeregowa oraz inne moduły funkcjonalne i interfejsy zintegrowane na jednym układzie. Realizując funkcję sterowania terminalem, układ ten charakteryzuje się wysoką wydajnością, niskim poborem mocy, programowalnością i elastycznością.

Schemat MCU poziomu wskaźnika pojazdu

Motoryzacja to bardzo ważny obszar zastosowań mikrokontrolerów (MCU). Według danych IC Insights, w 2019 roku globalne zastosowanie mikrokontrolerów (MCU) w elektronice samochodowej stanowiło około 33%. Liczba mikrokontrolerów (MCU) używanych w każdym samochodzie w modelach z wyższej półki zbliża się do 100. Od komputerów sterujących, przez wyświetlacze LCD, po silniki, podwozia i inne duże i małe komponenty w samochodzie wymagają sterowania mikrokontrolerami (MCU).

Na początku 8-bitowe i 16-bitowe układy MCUS były stosowane głównie w samochodach, ale wraz z ciągłym rozwojem elektronizacji i inteligencji pojazdów, liczba i jakość wymaganych układów MCUS również rosną. Obecnie udział 32-bitowych układów MCUS w układach MCUS w motoryzacji sięga około 60%, z czego jądro ARM z serii Cortex, ze względu na niski koszt i doskonałą kontrolę mocy, jest głównym wyborem producentów mikrokontrolerów samochodowych.

Główne parametry mikrokontrolera samochodowego obejmują napięcie robocze, częstotliwość roboczą, pojemność pamięci Flash i RAM, moduł timera i numer kanału, moduł ADC i numer kanału, typ i numer interfejsu komunikacji szeregowej, numer portu wejściowego i wyjściowego I/O, temperaturę pracy, formę obudowy oraz poziom bezpieczeństwa funkcjonalnego.

Biorąc pod uwagę liczbę bitów procesora, samochodowe układy MCUS można podzielić głównie na 8-, 16- i 32-bitowe. Wraz z udoskonaleniem procesu, koszt 32-bitowych układów MCUS stale spada, stając się one obecnie powszechne i stopniowo zastępując aplikacje i rynki zdominowane w przeszłości przez układy MCUS 8/16-bitowe.

W podziale na obszary zastosowań, mikrokontrolery samochodowe można podzielić na domenę nadwozia, domenę zasilania, domenę podwozia, domenę kokpitu oraz domenę inteligentnego sterowania. W przypadku domen kokpitu i inteligentnego sterowania, mikrokontroler musi dysponować dużą mocą obliczeniową i szybkimi zewnętrznymi interfejsami komunikacyjnymi, takimi jak CAN FD i Ethernet. Domena nadwozia również wymaga dużej liczby zewnętrznych interfejsów komunikacyjnych, ale zapotrzebowanie na moc obliczeniową mikrokontrolera jest stosunkowo niskie, podczas gdy domena zasilania i podwozia wymagają wyższej temperatury pracy i wyższego poziomu bezpieczeństwa funkcjonalnego.

Układ sterujący domeną podwozia

Domena podwozia jest związana z prowadzeniem pojazdu i składa się z układu przeniesienia napędu, układu napędowego, układu kierowniczego i układu hamulcowego. Składa się z pięciu podsystemów: układu kierowniczego, układu hamulcowego, układu zmiany biegów, przepustnicy i zawieszenia. Wraz z rozwojem inteligencji motoryzacyjnej, rozpoznawanie percepcji, planowanie decyzji i realizacja sterowania inteligentnymi pojazdami stanowią kluczowe systemy domeny podwozia. Systemy elektronicznego sterowania (steering-by-wire) i elektronicznego sterowania (drive-by-wire) stanowią kluczowe komponenty dla wykonawczego aspektu automatycznej jazdy.

(1) Wymagania dotyczące stanowiska pracy

Sterownik (ECU) domeny podwozia wykorzystuje wydajną, skalowalną platformę bezpieczeństwa funkcjonalnego i obsługuje klastrowanie czujników oraz wieloosiowe czujniki bezwładnościowe. W oparciu o ten scenariusz zastosowania, zaproponowano następujące wymagania dla mikrokontrolera (MCU) domeny podwozia:

· Wymagania dotyczące wysokiej częstotliwości i mocy obliczeniowej, częstotliwość główna nie jest mniejsza niż 200 MHz, a moc obliczeniowa nie jest mniejsza niż 300 DMIPS

· Przestrzeń dyskowa Flash nie może być mniejsza niż 2MB, z partycją fizyczną Flash dla kodu i Flash dla danych;

· Pamięć RAM nie mniejsza niż 512 KB;

· Wysokie wymagania dotyczące poziomu bezpieczeństwa funkcjonalnego, możliwość osiągnięcia poziomu ASIL-D;

· Obsługa przetwornika ADC o precyzji 12-bitowej;

· Obsługa 32-bitowego, precyzyjnego i wysoce synchronizowanego timera;

· Obsługa wielokanałowego CAN-FD;

· Obsługa nie mniejszej niż 100M Ethernet;

· Niezawodność nie niższa niż AEC-Q100 Grade1;

· Obsługa aktualizacji online (OTA);

· Obsługa funkcji weryfikacji oprogramowania sprzętowego (krajowy tajny algorytm);

(2) Wymagania dotyczące wydajności

· Część jądra:

I. Częstotliwość rdzenia: czyli częstotliwość zegara podczas pracy jądra, która reprezentuje prędkość oscylacji cyfrowego sygnału impulsowego jądra. Częstotliwość główna nie może bezpośrednio odzwierciedlać szybkości obliczeń jądra. Prędkość działania jądra jest również związana z potokiem jądra, pamięcią podręczną, zestawem instrukcji itp.

II. Moc obliczeniowa: DMIPS zazwyczaj można wykorzystać do oceny. DMIPS to jednostka mierząca względną wydajność zintegrowanego programu testowego MCU podczas testów.

· Parametry pamięci:

I. Pamięć kodu: pamięć służąca do przechowywania kodu;

II. Pamięć danych: pamięć służąca do przechowywania danych;

III.RAM: Pamięć służąca do przechowywania tymczasowych danych i kodu.

· Magistrala komunikacyjna: obejmująca specjalną magistralę samochodową i konwencjonalną magistralę komunikacyjną;

· Urządzenia peryferyjne o wysokiej precyzji;

· Temperatura pracy;

(3) Wzór przemysłowy

Ponieważ architektura elektryczna i elektroniczna używana przez różnych producentów samochodów będzie się różnić, wymagania dotyczące komponentów dla domeny podwozia będą się różnić. Ze względu na różną konfigurację różnych modeli tej samej fabryki samochodów, wybór ECU dla obszaru podwozia będzie różny. Te rozróżnienia będą skutkować różnymi wymaganiami MCU dla domeny podwozia. Na przykład, Honda Accord używa trzech chipów MCU domeny podwozia, a Audi Q7 używa około 11 chipów MCU domeny podwozia. W 2021 roku produkcja chińskich marek samochodów osobowych wyniosła około 10 milionów, z czego średnie zapotrzebowanie na MCUS domeny podwozia roweru wynosi 5, a całkowity rynek osiągnął około 50 milionów. Głównymi dostawcami MCUS w całej domenie podwozia są Infineon, NXP, Renesas, Microchip, TI i ST. Tych pięciu międzynarodowych dostawców półprzewodników odpowiada za ponad 99% rynku MCUS domeny podwozia.

(4) Bariery przemysłowe

Z technicznego punktu widzenia, komponenty podwozia, takie jak EPS, EPB i ESC, są ściśle powiązane z bezpieczeństwem życia kierowcy, dlatego poziom bezpieczeństwa funkcjonalnego mikrokontrolera (MCU) w podwoziu jest bardzo wysoki, zasadniczo spełniając wymagania poziomu ASIL-D. Ten poziom bezpieczeństwa funkcjonalnego mikrokontrolera nie jest jeszcze znany w Chinach. Oprócz poziomu bezpieczeństwa funkcjonalnego, scenariusze zastosowań komponentów podwozia stawiają bardzo wysokie wymagania dotyczące częstotliwości pracy mikrokontrolera, mocy obliczeniowej, pojemności pamięci, wydajności i dokładności urządzeń peryferyjnych oraz innych aspektów. Mikrokontroler (MCU) w podwoziu stanowi bardzo poważną barierę przemysłową, którą krajowi producenci muszą pokonać i przełamać.

W zakresie łańcucha dostaw, ze względu na wymagania dotyczące wysokiej częstotliwości i mocy obliczeniowej dla układu sterującego komponentami domeny obudowy, stawiane są stosunkowo wysokie wymagania procesowe i proces produkcji płytek półprzewodnikowych. Obecnie wydaje się, że do spełnienia wymagań częstotliwościowych mikrokontrolerów powyżej 200 MHz wymagany jest proces technologiczny co najmniej 55 nm. W związku z tym krajowa linia produkcyjna mikrokontrolerów nie jest kompletna i nie osiągnęła jeszcze poziomu produkcji masowej. Międzynarodowi producenci półprzewodników zasadniczo przyjęli model IDM, a jeśli chodzi o odlewnie płytek, obecnie tylko TSMC, UMC i GF dysponują odpowiednimi możliwościami. Krajowi producenci układów scalonych to firmy bez fabryk (Fabless), co wiąże się z wyzwaniami i pewnym ryzykiem związanym z produkcją płytek i zapewnieniem zdolności produkcyjnych.

W scenariuszach obliczeniowych, takich jak autonomiczne kierowanie pojazdami, tradycyjne procesory ogólnego przeznaczenia są trudne do dostosowania do wymagań obliczeniowych AI ze względu na ich niską wydajność obliczeniową. Układy AI, takie jak GPU, układy FPGA i ASIC, charakteryzują się doskonałą wydajnością na brzegu sieci i w chmurze, dzięki swoim unikalnym cechom i są szeroko stosowane. Z perspektywy trendów technologicznych, GPU nadal będą dominującym układem AI w perspektywie krótkoterminowej, a w perspektywie długoterminowej, ostatecznym kierunkiem rozwoju będą układy ASIC. Z perspektywy trendów rynkowych, globalny popyt na układy AI utrzyma szybkie tempo wzrostu, a układy chmurowe i brzegowe mają większy potencjał wzrostu, a tempo wzrostu rynku ma wynieść blisko 50% w ciągu najbliższych pięciu lat. Chociaż fundamenty krajowej technologii układów scalonych są słabe, wraz z szybkim rozwojem aplikacji AI, szybki wzrost popytu na układy AI stwarza możliwości rozwoju technologii i możliwości lokalnych przedsiębiorstw produkujących układy scalone. Autonomiczne kierowanie pojazdami ma surowe wymagania dotyczące mocy obliczeniowej, opóźnień i niezawodności. Obecnie najczęściej stosowane są rozwiązania GPU+FPGA. Oczekuje się, że dzięki stabilności algorytmów i wykorzystaniu danych, układy ASIC zdobędą miejsce na rynku.

Procesor CPU potrzebuje dużo miejsca na predykcję rozgałęzień i optymalizację, co pozwala na zapisywanie różnych stanów i redukcję opóźnień związanych z przełączaniem zadań. Dzięki temu jest on również bardziej odpowiedni do sterowania logicznego, operacji szeregowych i operacji na danych ogólnego typu. Weźmy na przykład GPU i CPU – w porównaniu z CPU, GPU wykorzystuje dużą liczbę jednostek obliczeniowych i długi potok, a także bardzo prostą logikę sterowania i eliminuje pamięć podręczną. Procesor CPU nie tylko zajmuje dużo miejsca na pamięć podręczną, ale także posiada złożoną logikę sterowania i wiele obwodów optymalizacyjnych, co w porównaniu z mocą obliczeniową stanowi jedynie niewielką część.

Układ sterujący domeną zasilania

Kontroler domeny zasilania to inteligentna jednostka zarządzająca układem napędowym. Z magistralą CAN/FLEXRAY umożliwia zarządzanie skrzynią biegów, akumulatorem, monitorowanie regulacji alternatora, a także optymalizację i sterowanie układem napędowym. Jednocześnie, oprócz funkcji elektrycznych, oferuje również inteligentną diagnostykę usterek, inteligentne oszczędzanie energii, komunikację z magistralą i inne.

(1) Wymagania dotyczące stanowiska pracy

Mikrokontroler sterujący domeną zasilania może obsługiwać główne aplikacje w zakresie zasilania, takie jak BMS, przy spełnieniu następujących wymagań:

· Wysoka częstotliwość główna, częstotliwość główna 600MHz~800MHz

· Pamięć RAM 4 MB

· Wysokie wymagania dotyczące poziomu bezpieczeństwa funkcjonalnego, możliwość osiągnięcia poziomu ASIL-D;

· Obsługa wielokanałowego CAN-FD;

· Obsługa Ethernetu 2G;

· Niezawodność nie niższa niż AEC-Q100 Grade1;

· Obsługa funkcji weryfikacji oprogramowania sprzętowego (krajowy tajny algorytm);

(2) Wymagania dotyczące wydajności

Wysoka wydajność: Produkt integruje dwurdzeniowy procesor ARM Cortex R5 z blokadą kroku (lock-step) i 4 MB wbudowanej pamięci SRAM, aby sprostać rosnącym wymaganiom w zakresie mocy obliczeniowej i pamięci w aplikacjach motoryzacyjnych. Procesor ARM Cortex-R5F o częstotliwości do 800 MHz. Wysoki poziom bezpieczeństwa: Norma niezawodności pojazdów AEC-Q100 osiąga stopień 1, a poziom bezpieczeństwa funkcjonalnego ISO26262 osiąga poziom ASIL D. Dwurdzeniowy procesor z blokadą kroku zapewnia pokrycie diagnostyczne do 99%. Wbudowany moduł bezpieczeństwa informacji integruje generator liczb losowych (TRU), algorytmy AES, RSA, ECC, SHA oraz akceleratory sprzętowe zgodne z odpowiednimi normami bezpieczeństwa państwowego i biznesowego. Integracja tych funkcji bezpieczeństwa informacji spełnia wymagania aplikacji, takie jak bezpieczny rozruch, bezpieczna komunikacja, bezpieczna aktualizacja i aktualizacja oprogramowania układowego.

Chip kontrolujący obszar ciała

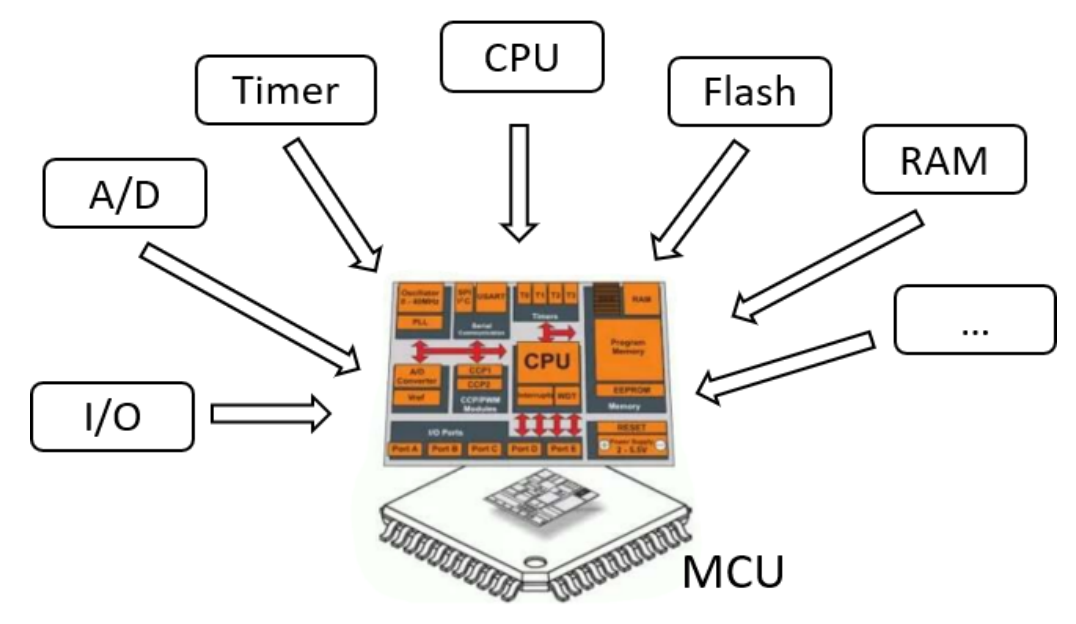

Obszar nadwozia jest głównie odpowiedzialny za sterowanie różnymi funkcjami nadwozia. Wraz z rozwojem pojazdów, sterowniki obszaru nadwozia są coraz częściej wykorzystywane. Aby obniżyć koszt sterownika i zmniejszyć masę pojazdu, integracja wymaga zintegrowania wszystkich urządzeń funkcjonalnych, od przodu, przez środek, po tył samochodu, takich jak tylne światło stopu, tylne światło pozycyjne, zamek tylnych drzwi, a nawet podwójny drążek podtrzymujący, w jeden kompletny sterownik.

Kontroler obszaru nadwozia zazwyczaj integruje BCM, PEPS, TPMS, bramkę i inne funkcje, ale może również rozszerzyć zakres regulacji foteli, sterowania lusterkiem wstecznym, klimatyzacją i innymi funkcjami, zapewniając kompleksowe i ujednolicone zarządzanie każdym siłownikiem oraz racjonalną i efektywną alokację zasobów systemowych. Funkcje kontrolera obszaru nadwozia są liczne, jak pokazano poniżej, ale nie ograniczają się do tych wymienionych tutaj.

(1) Wymagania dotyczące stanowiska pracy

Główne wymagania elektroniki samochodowej w stosunku do układów sterujących MCU to lepsza stabilność, niezawodność, bezpieczeństwo, praca w czasie rzeczywistym i inne parametry techniczne, a także wyższa wydajność obliczeniowa i pojemność pamięci masowej oraz niższy wskaźnik zużycia energii. Sterowniki układu sterowania nadwozia stopniowo ewoluowały od zdecentralizowanego, funkcjonalnego systemu do rozbudowanego układu, który integruje wszystkie podstawowe funkcje elektroniki nadwozia, funkcje kluczyków, oświetlenie, drzwi, szyby itp. Projekt systemu sterowania układem sterowania nadwozia integruje oświetlenie, spryskiwacze, centralne sterowanie zamkami drzwi, szyby i inne elementy sterujące, inteligentne kluczyki PEPS, zarządzanie energią itp. A także bramka CAN, rozszerzalne CANFD i FLEXRAY, sieć LIN, interfejs Ethernet oraz technologię projektowania i rozwoju modułów.

Ogólnie rzecz biorąc, wymagania dotyczące pracy wyżej wymienionych funkcji sterujących dla głównego układu sterującego MCU w obszarze nadwozia znajdują odzwierciedlenie głównie w aspektach wydajności obliczeniowej i przetwarzania, integracji funkcjonalnej, interfejsu komunikacyjnego i niezawodności. Jeśli chodzi o wymagania szczegółowe, ze względu na różnice funkcjonalne w różnych scenariuszach zastosowań funkcjonalnych w obszarze nadwozia, takich jak elektryczne szyby, automatyczne fotele, elektryczna klapa bagażnika i inne zastosowania nadwozia, nadal istnieją potrzeby sterowania silnikiem o wysokiej wydajności. Takie zastosowania nadwozia wymagają, aby MCU zintegrował elektroniczny algorytm sterowania FOC i inne funkcje. Ponadto, różne scenariusze zastosowań w obszarze nadwozia mają różne wymagania dotyczące konfiguracji interfejsu układu. Dlatego zazwyczaj konieczny jest wybór MCU obszaru nadwozia zgodnie z wymaganiami funkcjonalnymi i wydajnościowymi konkretnego scenariusza zastosowania, a na tej podstawie kompleksowy pomiar kosztów produktu, możliwości dostaw, serwisu technicznego i innych czynników.

(2) Wymagania dotyczące wydajności

Główne wskaźniki odniesienia układu MCU sterującego obszarem ciała są następujące:

Wydajność: ARM Cortex-M4F@ 144MHz, 180DMIPS, wbudowana pamięć podręczna instrukcji 8KB, obsługa pamięci podręcznej Flash, program wykonawczy 0 czeka.

Szyfrowana pamięć o dużej pojemności: do 512 KB eFlash, obsługa szyfrowanego przechowywania, zarządzanie partycjami i ochrona danych, obsługa weryfikacji ECC, 100 000 cykli kasowania, 10 lat przechowywania danych; 144 KB pamięci SRAM, obsługa parzystości sprzętowej.

Zintegrowane, bogate interfejsy komunikacyjne: obsługa wielokanałowych interfejsów GPIO, USART, UART, SPI, QSPI, I2C, SDIO, USB2.0, CAN 2.0B, EMAC, DVP i innych.

Zintegrowany symulator o wysokiej wydajności: obsługa 12-bitowego przetwornika ADC o dużej szybkości 5 Msps, niezależnego wzmacniacza operacyjnego typu rail-to-rail, szybkiego komparatora analogowego, 12-bitowego przetwornika DAC o szybkości 1 Msps; obsługa zewnętrznego niezależnego źródła napięcia odniesienia, wielokanałowego pojemnościowego przycisku dotykowego; szybki kontroler DMA.

Obsługa wewnętrznego RC lub zewnętrznego zegara kwarcowego, wysoka niezawodność resetu.

Wbudowany zegar czasu rzeczywistego RTC z kalibracją, obsługa kalendarza przestępnego, zdarzeń alarmowych i okresowego wybudzania.

Obsługa licznika czasu o wysokiej precyzji.

Funkcje bezpieczeństwa na poziomie sprzętowym: Algorytm szyfrowania z akceleracją sprzętową, obsługujący algorytmy AES, DES, TDES, SHA1/224/256, SM1, SM3, SM4, SM7, MD5; Szyfrowanie pamięci flash, zarządzanie partycjami wielodostępnymi (MMU), generator liczb losowych TRNG, obsługa CRC16/32; Obsługa ochrony przed zapisem (WRP), wielu poziomów ochrony przed odczytem (RDP) (L0/L1/L2); Obsługa bezpiecznego uruchamiania, pobierania szyfrowanego programu, aktualizacji zabezpieczeń.

Wsparcie monitorowania awarii zegara i monitorowania zapobiegającego zniszczeniom.

96-bitowy UID i 128-bitowy UCID.

Wysoce niezawodne środowisko pracy: 1,8 V ~ 3,6 V/-40℃ ~ 105℃.

(3) Wzór przemysłowy

System elektroniczny obszaru nadwozia jest na wczesnym etapie rozwoju zarówno dla przedsiębiorstw zagranicznych, jak i krajowych. Przedsiębiorstwa zagraniczne, takie jak BCM, PEPS, drzwi i okna, sterowniki siedzeń i inne produkty jednofunkcyjne, mają głębokie nagromadzenie techniczne, podczas gdy duże firmy zagraniczne mają szeroki zasięg linii produktowych, co stanowi dla nich podstawę do tworzenia produktów integracji systemowej. Przedsiębiorstwa krajowe mają pewne zalety w stosowaniu nadwozi pojazdów o nowym napędzie elektrycznym. Weźmy na przykład BYD, w nowym pojeździe energetycznym BYD obszar nadwozia jest podzielony na lewą i prawą część, a produkt integracji systemowej jest przeorganizowany i zdefiniowany. Jednak pod względem układów sterowania obszarem nadwozia głównym dostawcą MCU jest nadal Infineon, NXP, Renesas, Microchip, ST i inni międzynarodowi producenci układów scalonych, a krajowi producenci układów scalonych mają obecnie niewielki udział w rynku.

(4) Bariery przemysłowe

Z perspektywy komunikacji, obserwujemy proces ewolucji tradycyjnej architektury – architektury hybrydowej – finalnej Platformy Komputerowej Pojazdu. Zmiana szybkości komunikacji, a także redukcja ceny podstawowej mocy obliczeniowej przy jednoczesnym zachowaniu wysokiego bezpieczeństwa funkcjonalnego są kluczowe, a w przyszłości możliwe będzie stopniowe osiągnięcie kompatybilności różnych funkcji na poziomie elektronicznym podstawowego kontrolera. Na przykład, kontroler obszaru nadwozia może integrować tradycyjne funkcje BCM, PEPS i funkcje zapobiegające przytrzaśnięciu. Relatywnie rzecz biorąc, bariery techniczne układu sterowania obszarem nadwozia są niższe niż w przypadku obszaru zasilania, kokpitu itp., a oczekuje się, że krajowe układy scalone odegrają wiodącą rolę w dokonaniu wielkiego przełomu w obszarze nadwozia i stopniowo wprowadzą krajową substytucję. W ostatnich latach rynek krajowych mikrokontrolerów (MCU) do montażu z przodu i z tyłu nadwozia odnotował bardzo dobry moment rozwojowy.

Układ sterujący kokpitu

Elektryfikacja, inteligencja i sieci przyspieszyły rozwój architektury elektronicznej i elektrycznej w motoryzacji w kierunku sterowania domenowego. Kokpit również dynamicznie ewoluuje, od samochodowego systemu audio i wideo do inteligentnego kokpitu. Kokpit jest wyposażony w interfejs interakcji człowiek-komputer, ale niezależnie od tego, czy jest to poprzedni system informacyjno-rozrywkowy, czy obecny inteligentny kokpit, oprócz wydajnego procesora SOC o dużej szybkości obliczeniowej, potrzebuje on również mikrokontrolera (MCU) czasu rzeczywistego do obsługi interakcji danych z pojazdem. Stopniowa popularyzacja pojazdów definiowanych programowo, OTA i Autosar w inteligentnym kokpicie powoduje, że wymagania dotyczące zasobów MCU w kokpicie są coraz wyższe. W szczególności, odzwierciedlone w rosnącym zapotrzebowaniu na pojemność pamięci FLASH i RAM, rośnie również zapotrzebowanie na liczbę PIN-ów. Bardziej złożone funkcje wymagają większych możliwości wykonywania programów, ale także bogatszego interfejsu magistrali.

(1) Wymagania dotyczące stanowiska pracy

Mikrokontroler w kabinie odpowiada głównie za zarządzanie energią systemu, zarządzanie czasem włączania, zarządzanie siecią, diagnostykę, interakcję z danymi pojazdu, sterowanie kluczykiem, zarządzanie podświetleniem, zarządzanie modułem audio DSP/FM, zarządzanie czasem systemu i inne funkcje.

Wymagania dotyczące zasobów MCU:

· Główna częstotliwość i moc obliczeniowa mają określone wymagania, główna częstotliwość nie jest mniejsza niż 100 MHz, a moc obliczeniowa nie jest mniejsza niż 200 DMIPS;

· Przestrzeń dyskowa Flash nie może być mniejsza niż 1 MB, z partycją fizyczną Flash dla kodu i Flash dla danych;

· Pamięć RAM nie mniejsza niż 128 KB;

· Wysokie wymagania dotyczące poziomu bezpieczeństwa funkcjonalnego, możliwość osiągnięcia poziomu ASIL-B;

· Obsługa wielokanałowego przetwornika ADC;

· Obsługa wielokanałowego CAN-FD;

· Regulacja pojazdów Klasa AEC-Q100 Klasa 1;

· Obsługa aktualizacji online (OTA), obsługa Flash dual Bank;

· Do zapewnienia bezpiecznego uruchomienia wymagany jest silnik szyfrujący informacje na poziomie SHE/HSM-light i wyższym;

· Liczba PIN-ów nie jest mniejsza niż 100 PIN-ów;

(2) Wymagania dotyczące wydajności

IO obsługuje szeroki zakres napięcia zasilania (5,5 V~2,7 V), port IO obsługuje użycie przepięciowe;

Wiele sygnałów wejściowych ulega wahaniom w zależności od napięcia akumulatora zasilającego, co może prowadzić do przepięć. Przepięcie może poprawić stabilność i niezawodność systemu.

Czas życia pamięci:

Cykl życia samochodu wynosi ponad 10 lat, dlatego pamięć programu i pamięć danych w mikrokontrolerze samochodowym muszą mieć dłuższą żywotność. Pamięć programu i pamięć danych muszą mieć oddzielne partycje fizyczne, a pamięć programu musi być czyszczona rzadziej, czyli z czasem trwania > 10 tys., podczas gdy pamięć danych musi być czyszczona częściej, co oznacza konieczność częstszego kasowania. Patrz wskaźnik pamięci flash danych: czas trwania > 100 tys., 15 lat (<1 tys.). 10 lat (<100 tys.).

Interfejs magistrali komunikacyjnej;

Obciążenie magistrali komunikacyjnej w pojeździe staje się coraz większe, w związku z czym tradycyjna magistrala CAN-CAN nie spełnia już wymagań komunikacyjnych. Coraz większe jest zapotrzebowanie na szybką magistralę CAN-FD, a obsługa magistrali CAN-FD stopniowo stała się standardem MCU.

(3) Wzór przemysłowy

Obecnie odsetek krajowych mikrokontrolerów (MCU) do inteligentnych kabin jest nadal bardzo niski, a głównymi dostawcami są nadal NXP, Renesas, Infineon, ST, Microchip i inni międzynarodowi producenci mikrokontrolerów. W tym segmencie znajduje się wielu krajowych producentów mikrokontrolerów, a sytuacja na rynku pozostaje niepewna.

(4) Bariery przemysłowe

Poziom regulacji inteligentnej kabiny i poziom bezpieczeństwa funkcjonalnego nie są zbyt wysokie, głównie ze względu na kumulację wiedzy specjalistycznej oraz konieczność ciągłej iteracji i ulepszania produktu. Jednocześnie, ze względu na niewielką liczbę linii produkcyjnych mikrokontrolerów (MCU) w krajowych fabrykach, proces ten jest stosunkowo zacofany, a osiągnięcie krajowego łańcucha dostaw zajmuje trochę czasu. Mogą występować wyższe koszty i silniejsza presja konkurencji ze strony producentów międzynarodowych.

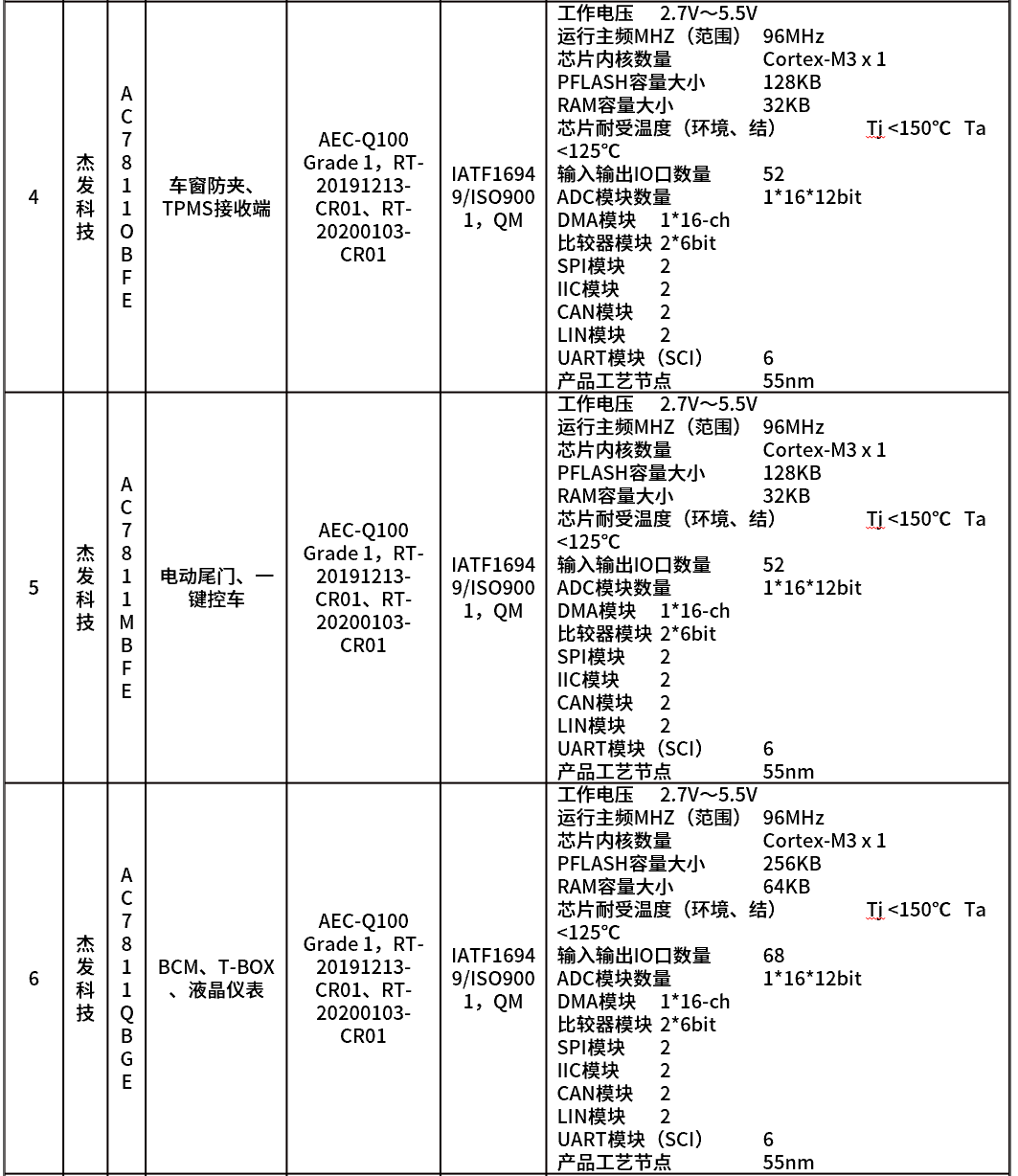

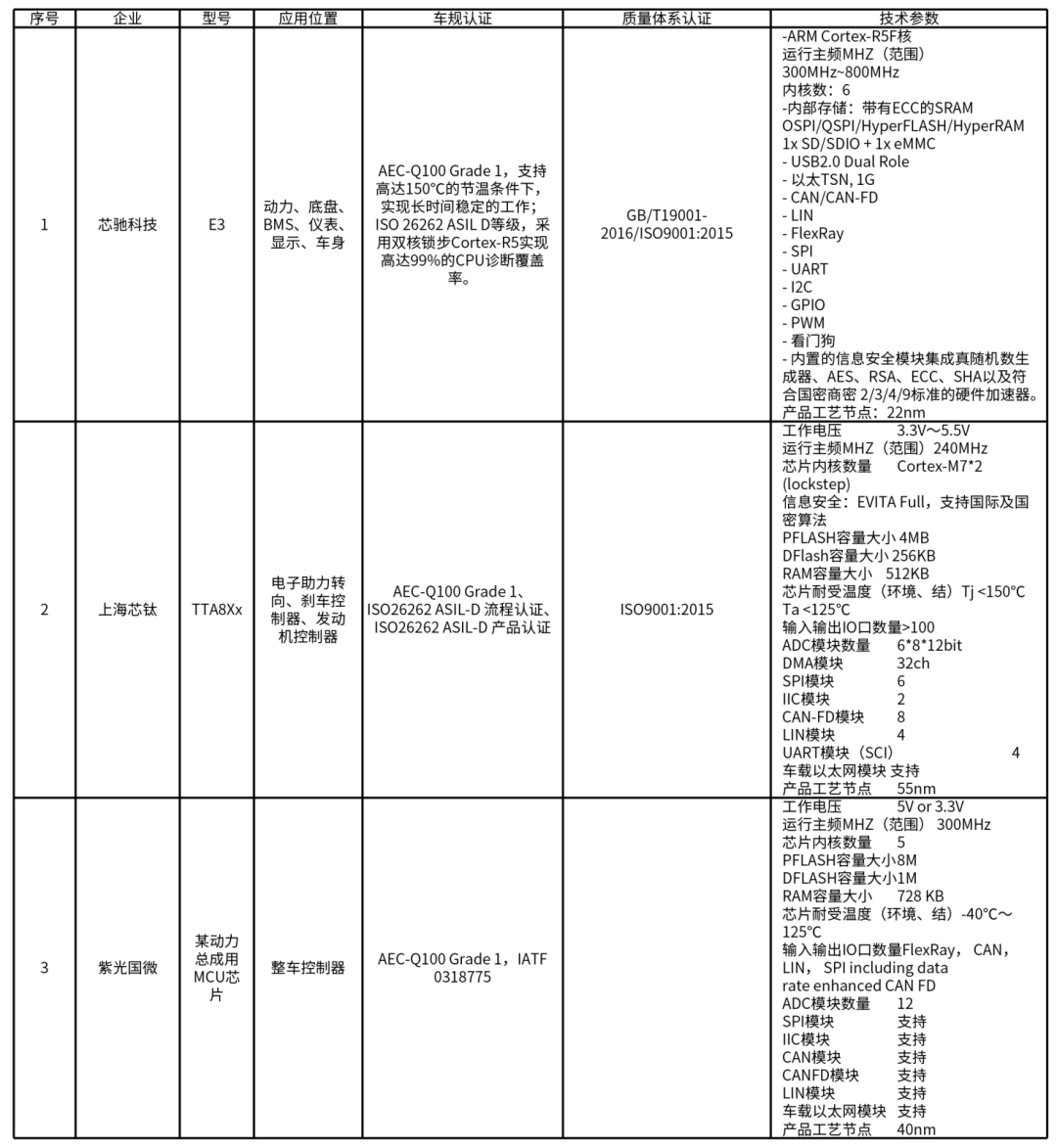

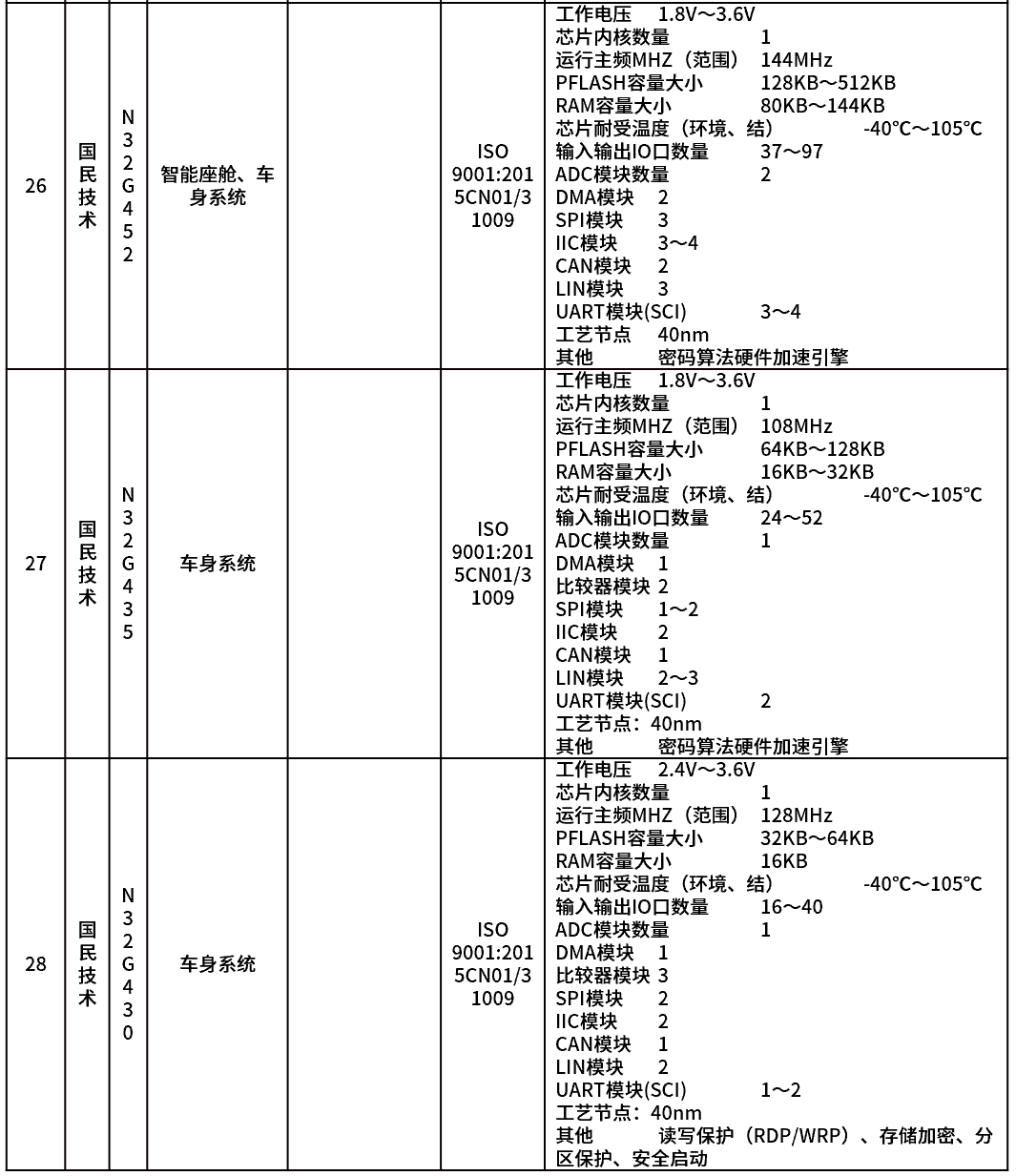

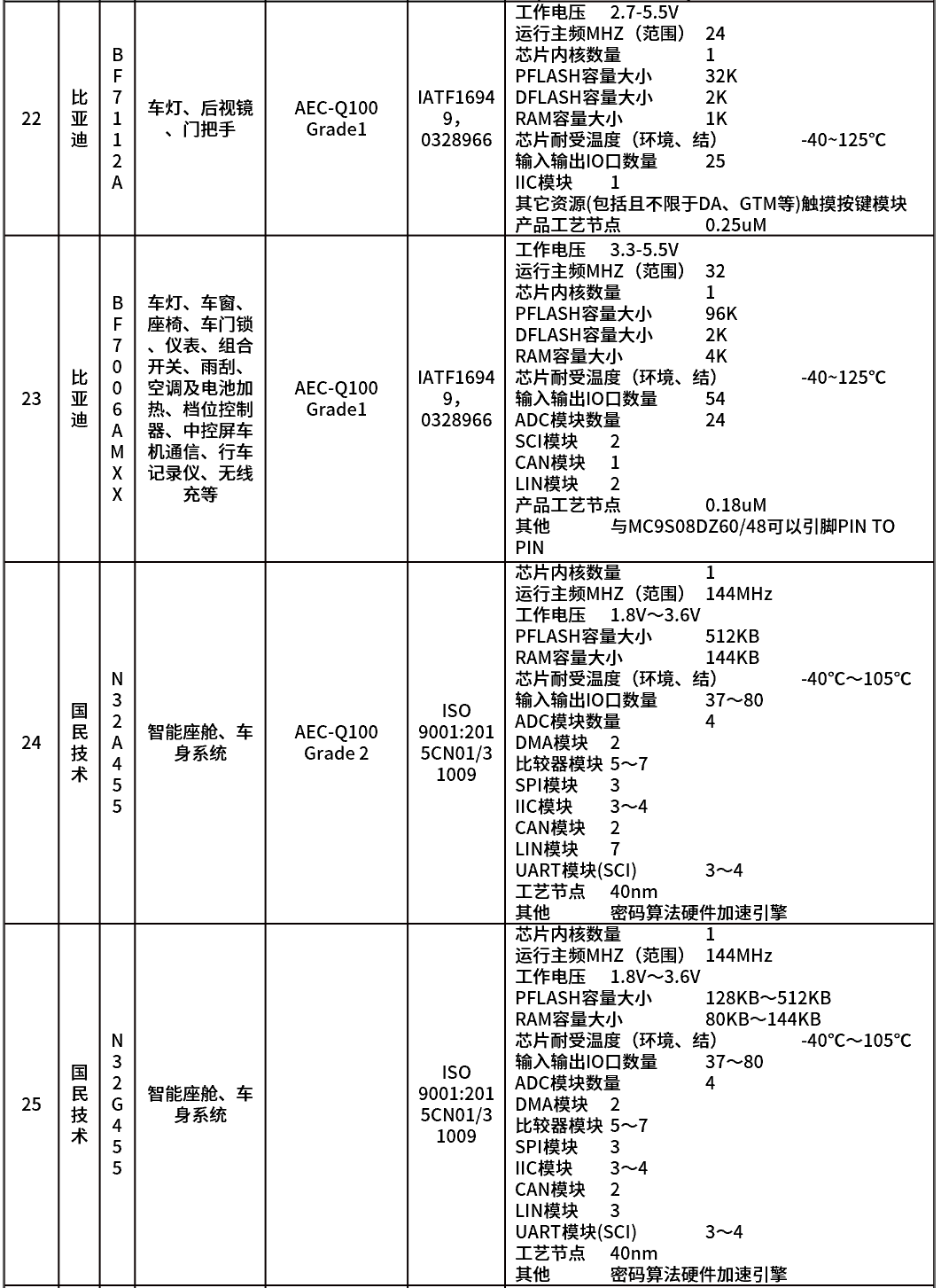

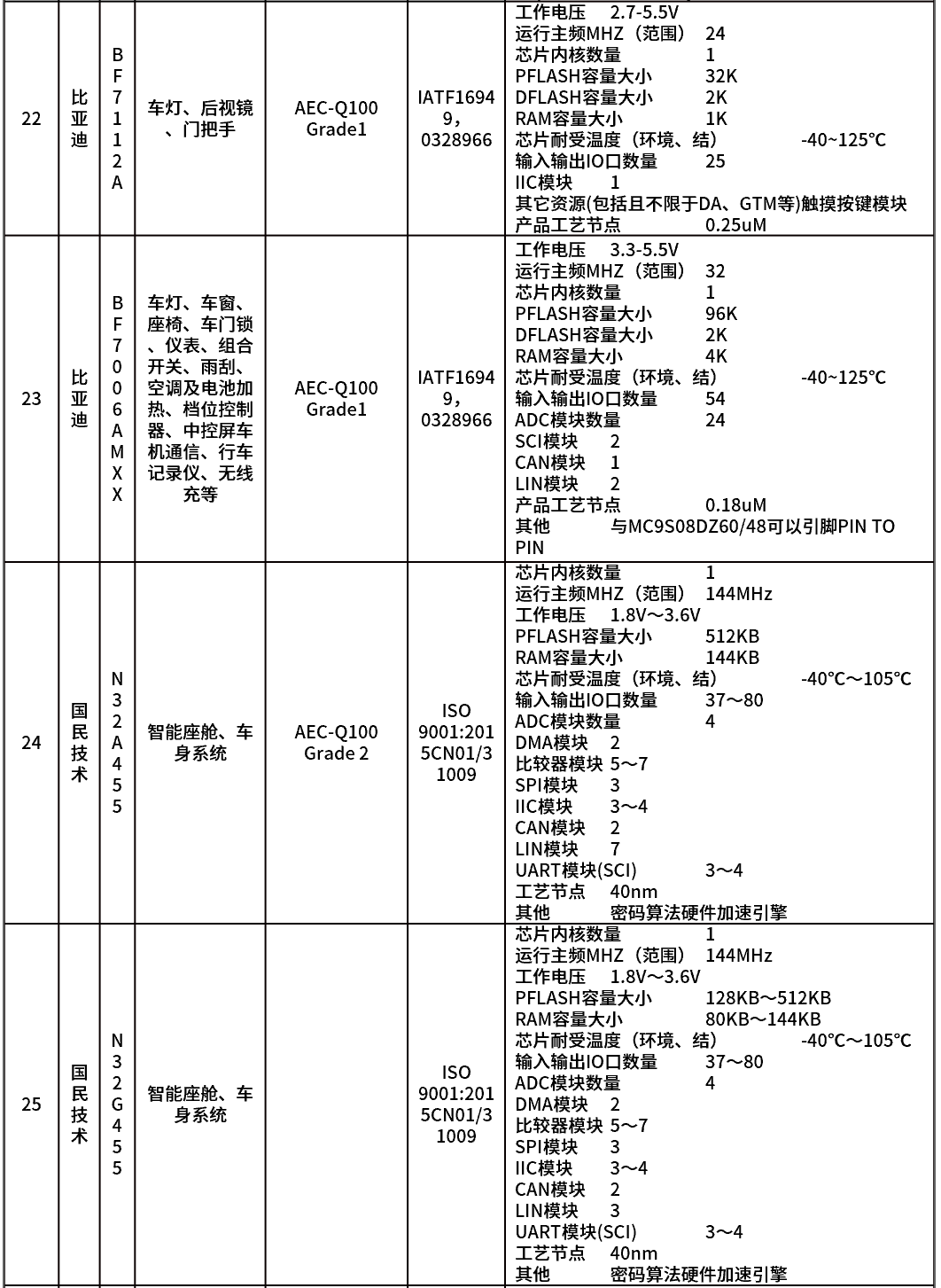

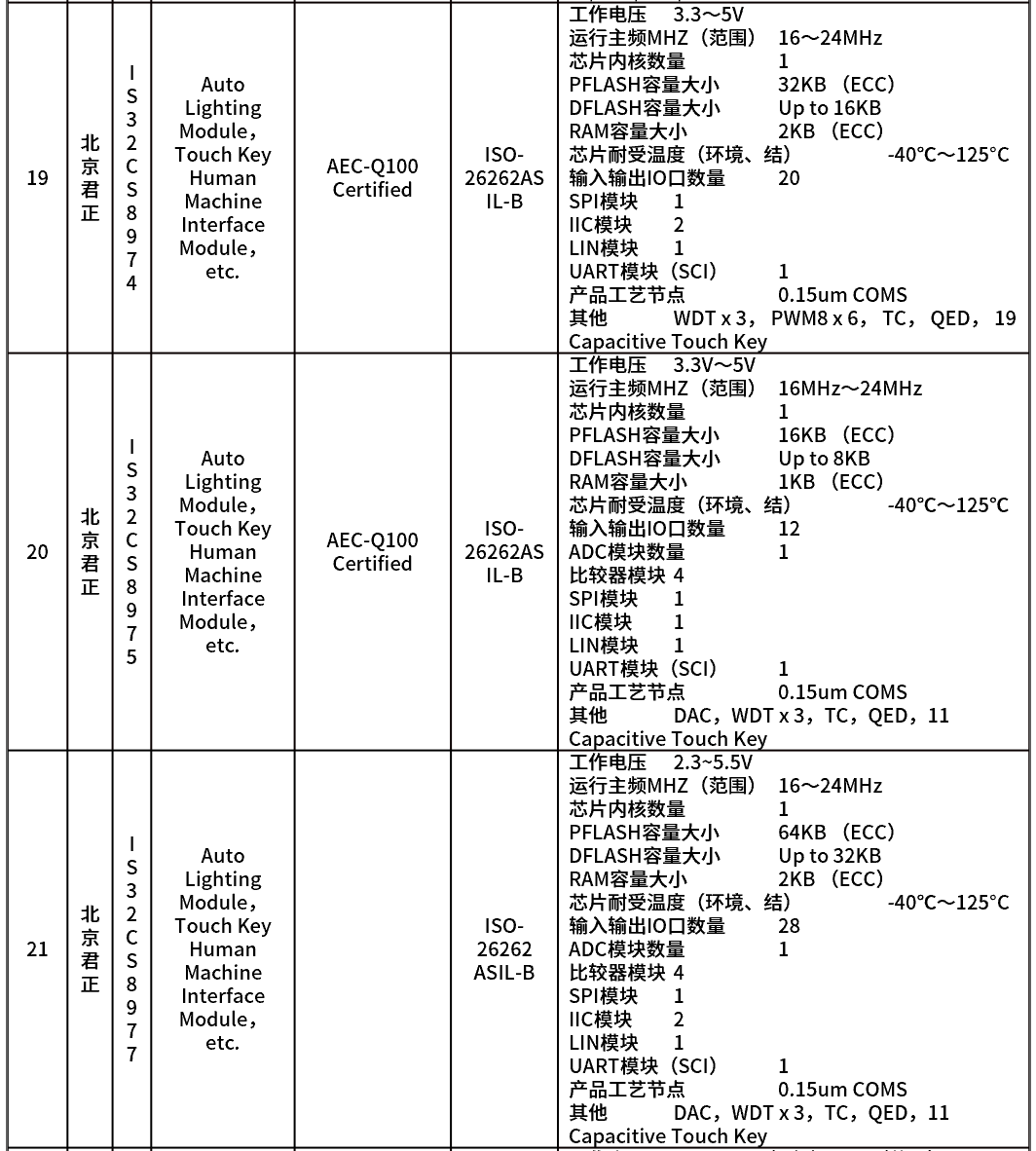

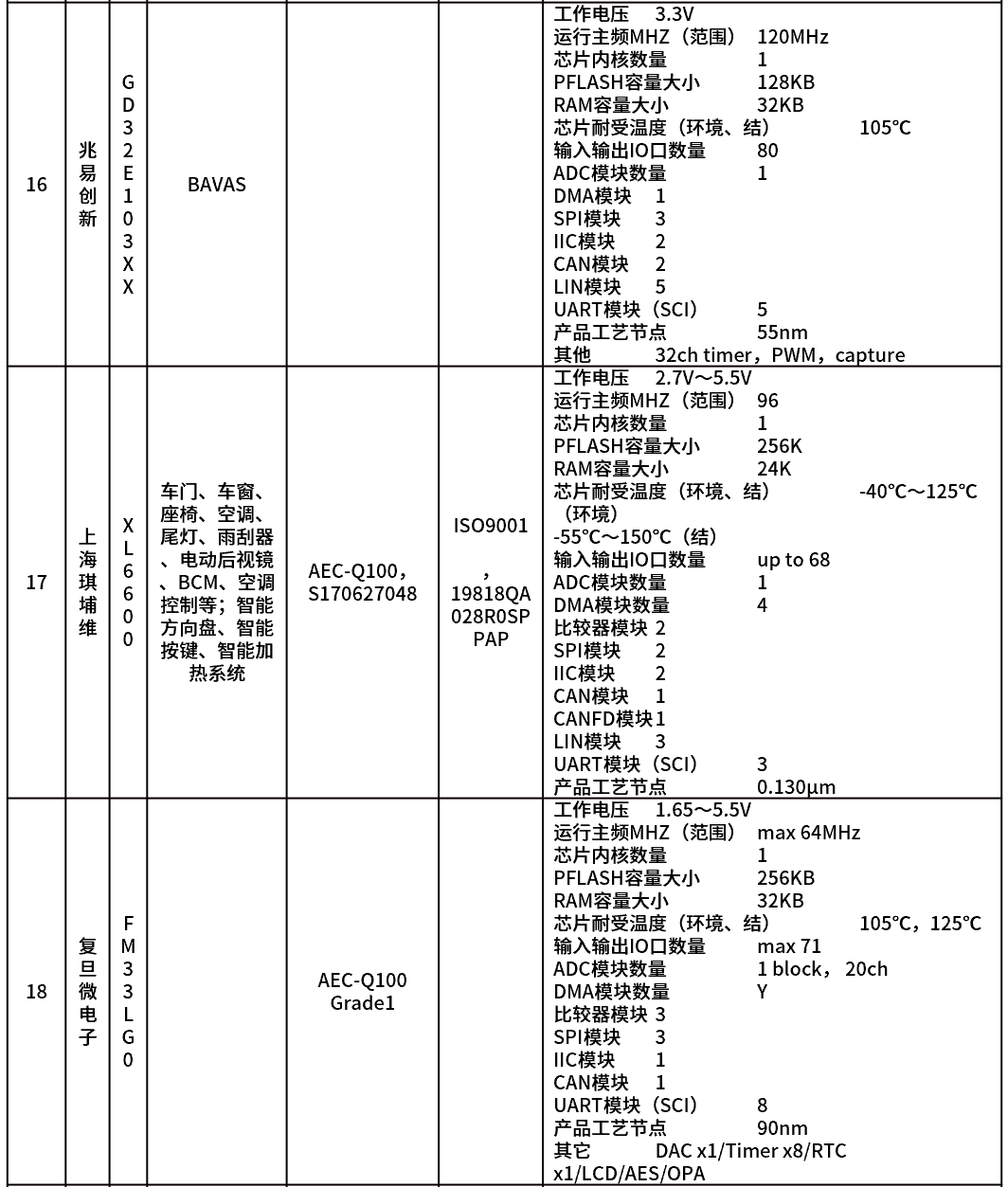

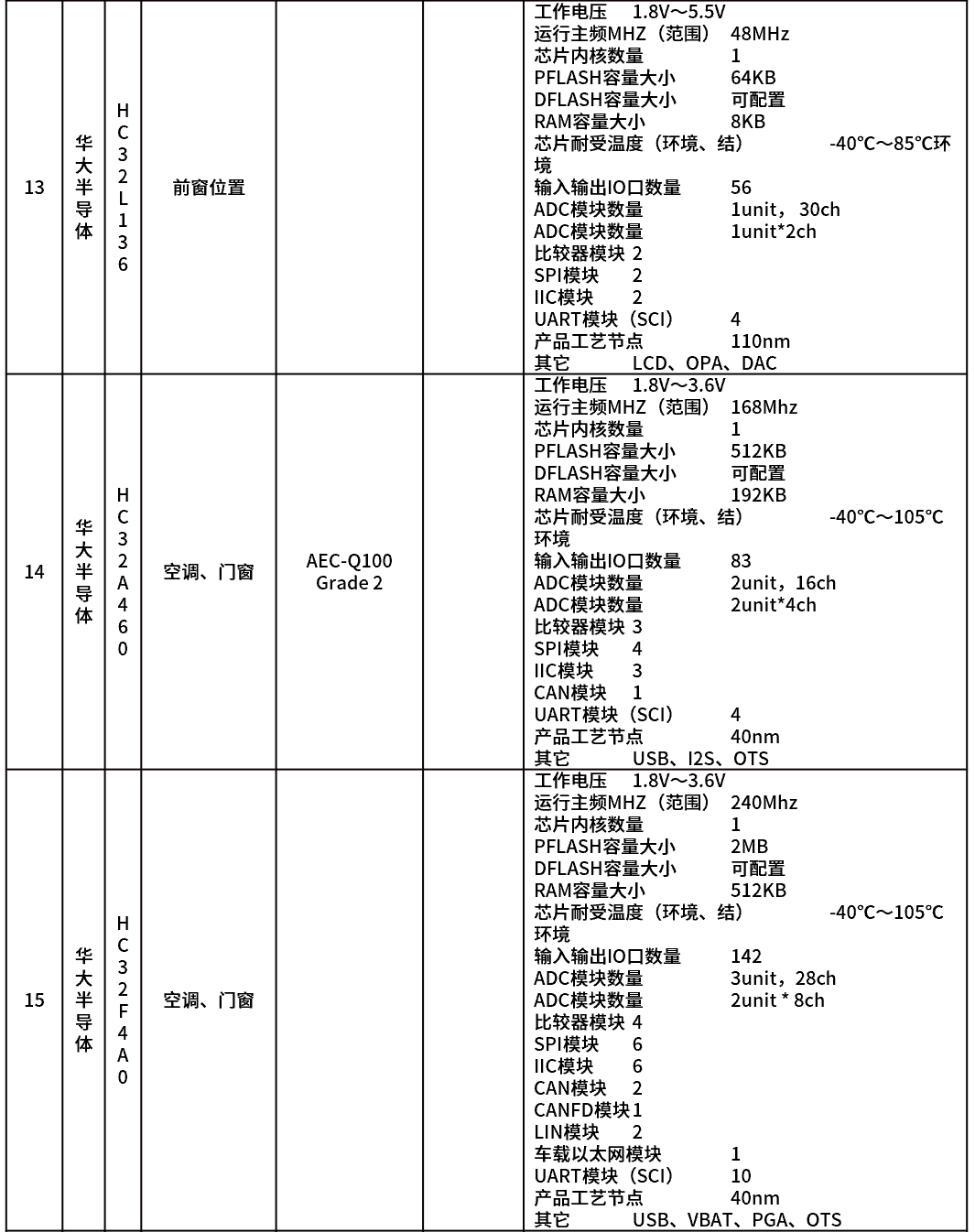

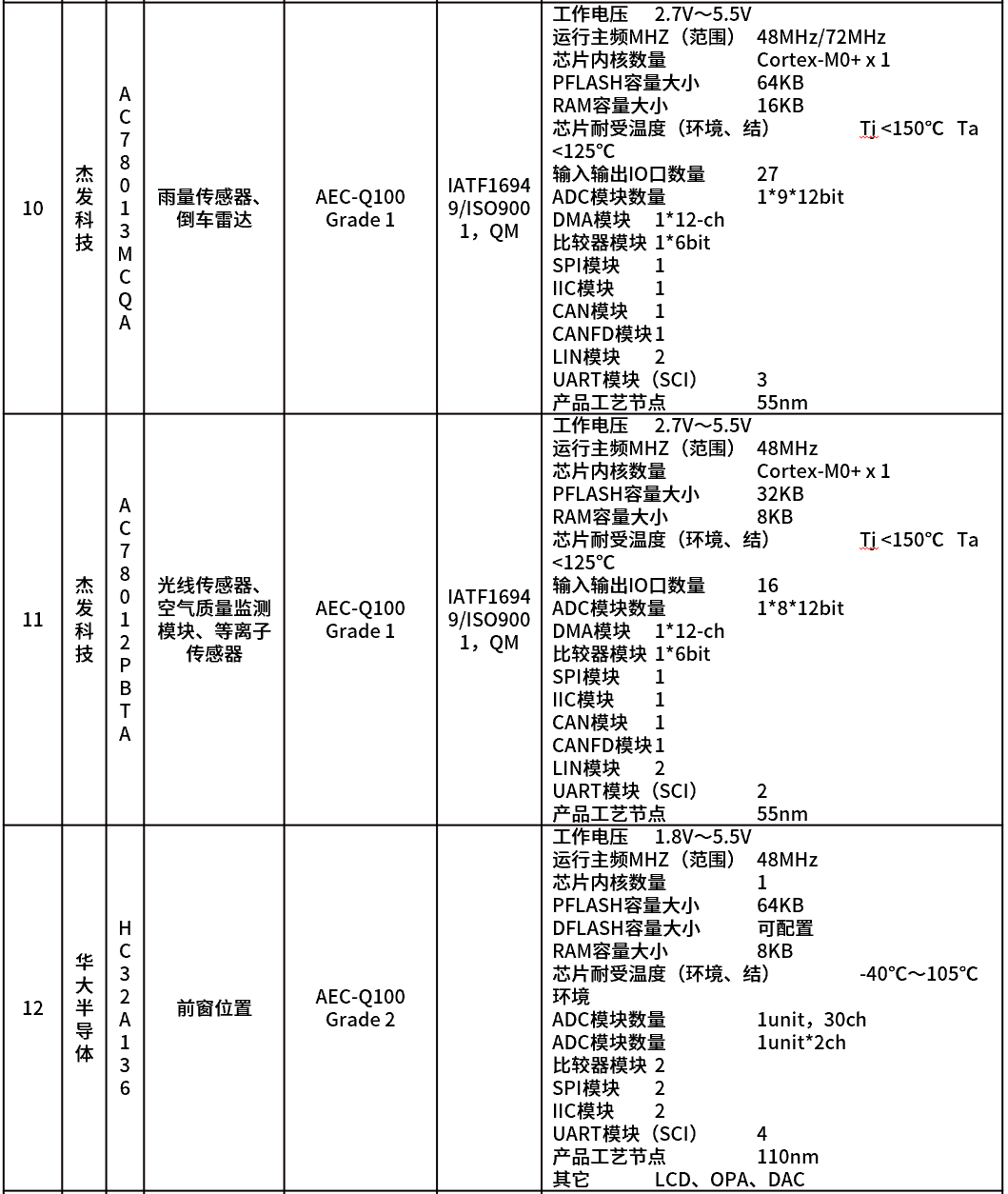

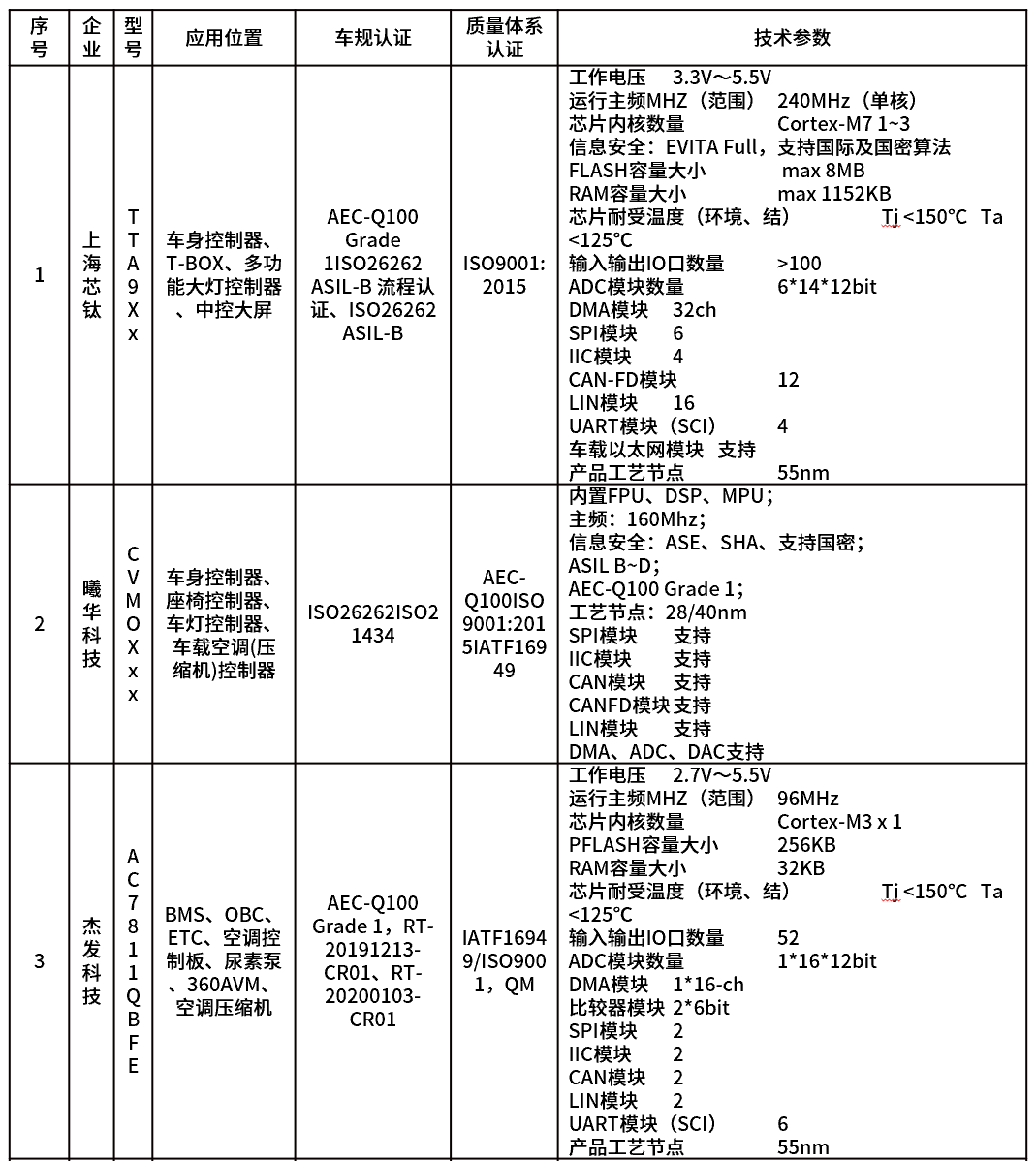

Zastosowanie krajowego układu sterującego

Układy sterowania w samochodach bazują głównie na mikrokontrolerach samochodowych. Wiodące krajowe firmy, takie jak Ziguang Guowei, Huada Semiconductor, Shanghai Xinti, Zhaoyi Innovation, Jiefa Technology, Xinchi Technology, Beijing Junzheng, Shenzhen Xihua, Shanghai Qipuwei, National Technology itp., posiadają sekwencje produktów MCU w skali samochodowej, stanowiące punkt odniesienia dla produktów zagranicznych gigantów, obecnie opartych na architekturze ARM. Niektóre firmy prowadzą również badania i rozwój architektury RISC-V.

Obecnie krajowy układ sterowania pojazdem jest wykorzystywany głównie na rynku samochodów z przednim ładowaniem i został zastosowany w pojazdach w obszarze nadwozia i systemów informacyjno-rozrywkowych, podczas gdy w podwoziu, układzie zasilania i innych obszarach nadal dominują zagraniczni giganci chipów, tacy jak STmicroelectronics, NXP, Texas Instruments i Microchip Semiconductor, a tylko kilka krajowych przedsiębiorstw zrealizowało zastosowania masowe. Obecnie krajowy producent chipów Chipchi w kwietniu 2022 roku wypuści na rynek wysokowydajne układy sterowania serii E3 oparte na architekturze ARM Cortex-R5F. Będą one charakteryzować się poziomem bezpieczeństwa funkcjonalnego sięgającym ASIL D, poziomem temperatury pracy zgodnym z AEC-Q100 Grade 1, częstotliwością procesora do 800 MHz i maksymalnie 6 rdzeniami. To najwydajniejszy produkt w kategorii dostępnych na rynku mikrokontrolerów do wskaźników samochodowych produkowanych masowo, wypełniający lukę na krajowym rynku mikrokontrolerów do wskaźników samochodowych o wysokim poziomie bezpieczeństwa. Charakteryzuje się wysoką wydajnością i niezawodnością. Może być stosowany w systemach BMS, ADAS, VCU, podwoziach przewodowych, instrumentach, HUD, inteligentnym lusterku wstecznym i innych kluczowych obszarach sterowania pojazdem. Ponad 100 klientów wybrało E3 do projektowania swoich produktów, w tym GAC, Geely i inne.

Zastosowanie podstawowych produktów kontrolerów krajowych

Czas publikacji: 19 lipca 2023 r.