1. Wymagania dotyczące wyglądu i parametrów elektrycznych

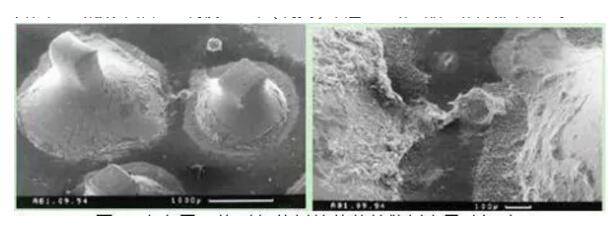

Najbardziej intuicyjnym efektem oddziaływania zanieczyszczeń na PCBA jest wygląd PCBA. Umieszczenie lub użytkowanie w środowisku o wysokiej temperaturze i wilgotności może powodować absorpcję wilgoci i wybielanie osadów. Ze względu na powszechne stosowanie układów scalonych bez wyprowadzeń, mikro-BGA, pakietów CSP (Chip-level package) i elementów 0201 w komponentach, odległość między komponentami a płytką maleje, rozmiar płytki staje się mniejszy, a gęstość montażu rośnie. W rzeczywistości, jeśli halogenek jest ukryty pod elementem lub w ogóle nie można go usunąć, miejscowe czyszczenie może prowadzić do katastrofalnych skutków z powodu uwolnienia halogenku. Może to również powodować wzrost dendrytów, co może prowadzić do zwarć. Niewłaściwe czyszczenie zanieczyszczeń jonowych prowadzi do wielu problemów: niskiej rezystancji powierzchni, korozji i pozostałości przewodzących powierzchni tworzą dendryty na powierzchni płytki drukowanej, powodując lokalne zwarcia, jak pokazano na rysunku.

Głównym zagrożeniem dla niezawodności wojskowego sprzętu elektronicznego są wąsy cynowe i związki międzymetaliczne. Problem ten nadal istnieje. Wąsy i związki międzymetaliczne ostatecznie spowodują zwarcie. W wilgotnym środowisku i przy zasilaniu elektrycznym, nadmierne zanieczyszczenie jonami komponentów może powodować problemy. Na przykład, z powodu wzrostu elektrolitycznych wąsów cynowych, korozji przewodów lub zmniejszenia rezystancji izolacji, przewody na płytce drukowanej ulegną zwarciu, jak pokazano na rysunku.

Niewłaściwe czyszczenie zanieczyszczeń niejonowych może również powodować szereg problemów. Może to skutkować słabą przyczepnością maski płytki, słabym stykiem styków złącza, słabymi interferencjami fizycznymi oraz słabą przyczepnością powłoki ochronnej do ruchomych części i wtyczek. Jednocześnie zanieczyszczenia niejonowe mogą również zatrzymywać w sobie zanieczyszczenia jonowe, a także zatrzymywać i przenosić inne pozostałości i szkodliwe substancje. To problemy, których nie można ignorować.

2, Ttrzy potrzeby dotyczące powłok antypoślizgowych

Aby powłoka była niezawodna, czystość powierzchni PCBA musi spełniać wymagania normy IPC-A-610E-2010 poziomu 3. Pozostałości żywicy, które nie zostaną usunięte przed nałożeniem powłoki, mogą spowodować rozwarstwienie lub pęknięcie warstwy ochronnej. Pozostałości aktywatora mogą powodować migrację elektrochemiczną pod powłoką, co może skutkować uszkodzeniem zabezpieczenia przed pęknięciem powłoki. Badania wykazały, że czyszczenie może zwiększyć szybkość wiązania powłoki o 50%.

3, No czyszczenie również musi być czyszczone

Zgodnie z obowiązującymi normami, termin „no-clean” oznacza, że pozostałości na płytce są chemicznie bezpieczne, nie będą miały na nią żadnego wpływu i mogą na niej pozostać. Do określania zawartości halogenków/halogenków, a tym samym bezpieczeństwa komponentów nie wymagających czyszczenia po montażu, stosuje się przede wszystkim specjalne metody testowania, takie jak wykrywanie korozji, rezystancja izolacji powierzchniowej (SIR), elektromigracja itp. Jednak nawet użycie topnika no-clean o niskiej zawartości części stałych nadal będzie skutkowało większą lub mniejszą ilością pozostałości. W przypadku produktów o wysokich wymaganiach dotyczących niezawodności, na płytce drukowanej nie dopuszcza się żadnych pozostałości ani innych zanieczyszczeń. W zastosowaniach wojskowych wymagane są nawet czyste komponenty elektroniczne bez czyszczenia.

Czas publikacji: 26-02-2024