Ogólnie rzecz biorąc, trudno jest uniknąć drobnych usterek podczas rozwoju, produkcji i użytkowania układów półprzewodnikowych. Wraz z ciągłym doskonaleniem wymagań jakościowych, analiza usterek zyskuje na znaczeniu. Analiza konkretnych uszkodzonych układów scalonych może pomóc projektantom układów w znalezieniu wad konstrukcyjnych, niedopasowania parametrów procesu, nieracjonalnej konstrukcji obwodów peryferyjnych lub nieprawidłowego działania spowodowanego przez problem. Konieczność analizy usterek układów półprzewodnikowych przejawia się głównie w następujących aspektach:

(1) Analiza awarii jest niezbędnym środkiem umożliwiającym określenie mechanizmu awarii układu scalonego urządzenia;

(2) Analiza awarii zapewnia niezbędną podstawę i informacje do skutecznej diagnostyki usterek;

(3) Analiza awarii zapewnia niezbędne informacje zwrotne, dzięki którym inżynierowie projektujący mogą stale udoskonalać lub naprawiać konstrukcję układu scalonego i czynić ją bardziej zgodną ze specyfikacją projektową;

(4) Analiza awarii może stanowić niezbędne uzupełnienie testów produkcyjnych i dostarczyć niezbędnych informacji stanowiących podstawę optymalizacji procesu testów weryfikacyjnych.

W przypadku analizy uszkodzeń diod półprzewodnikowych, układów audio lub układów scalonych, należy najpierw sprawdzić parametry elektryczne, a po sprawdzeniu ich wyglądu pod mikroskopem optycznym, usunąć opakowanie. Zachowując integralność funkcji układu scalonego, należy w jak największym stopniu chronić wyprowadzenia wewnętrzne i zewnętrzne, punkty połączeń oraz powierzchnię układu scalonego, aby przygotować się do kolejnego etapu analizy.

Do przeprowadzenia tej analizy wykorzystuje się skaningową mikroskopię elektronową i widmo energetyczne, co obejmuje obserwację morfologii mikroskopowej, wyszukiwanie punktów uszkodzeń, obserwację i lokalizację punktów defektów, dokładny pomiar mikroskopowej geometrii urządzenia i rozkładu potencjału na szorstkiej powierzchni oraz logiczną ocenę układu bramki cyfrowej (metodą obrazu kontrastu napięcia). Do przeprowadzenia tej analizy wykorzystuje się spektrometr energetyczny lub spektrometr, który umożliwia: mikroskopową analizę składu pierwiastków, strukturę materiału lub analizę zanieczyszczeń.

01. Wady powierzchniowe i przypalenia elementów półprzewodnikowych

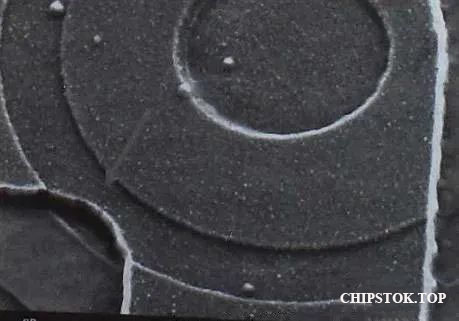

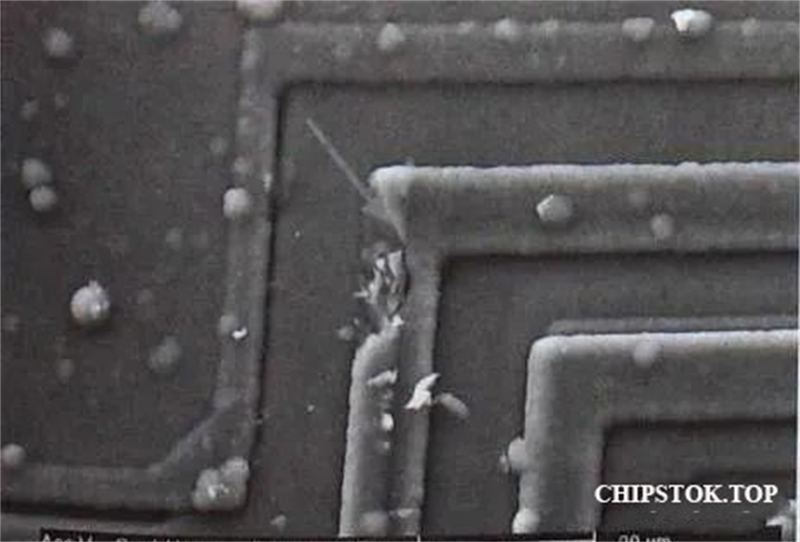

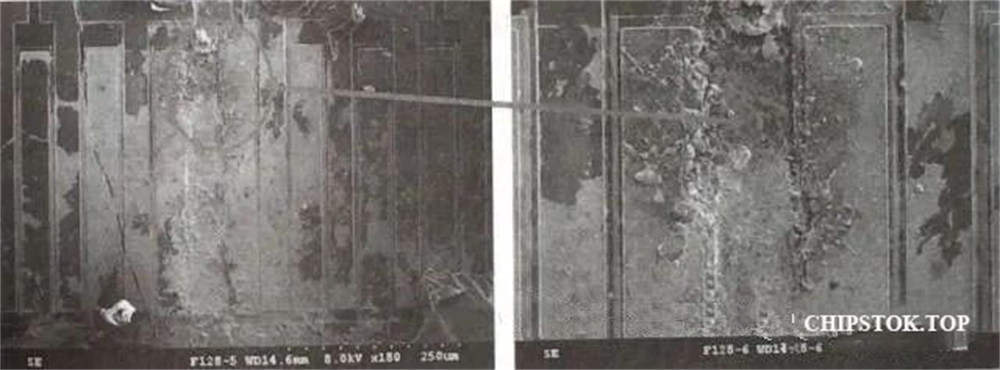

Wady powierzchniowe i przepalenie elementów półprzewodnikowych to typowe przyczyny awarii, jak pokazano na rysunku 1, który przedstawia wady warstwy oczyszczonej układu scalonego.

Rysunek 2 przedstawia wadę powierzchniową warstwy metalizowanej układu scalonego.

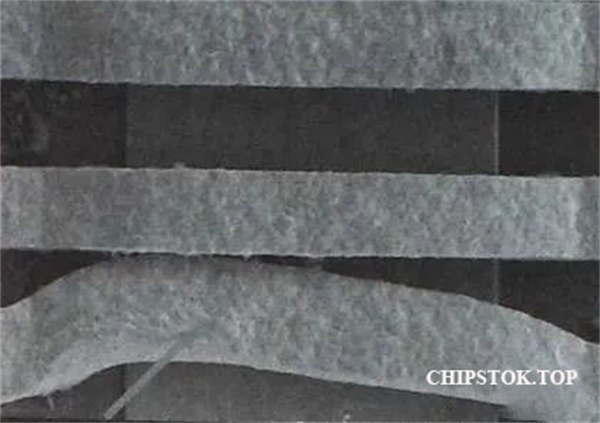

Rysunek 3 przedstawia kanał przebicia pomiędzy dwoma metalowymi paskami układu scalonego.

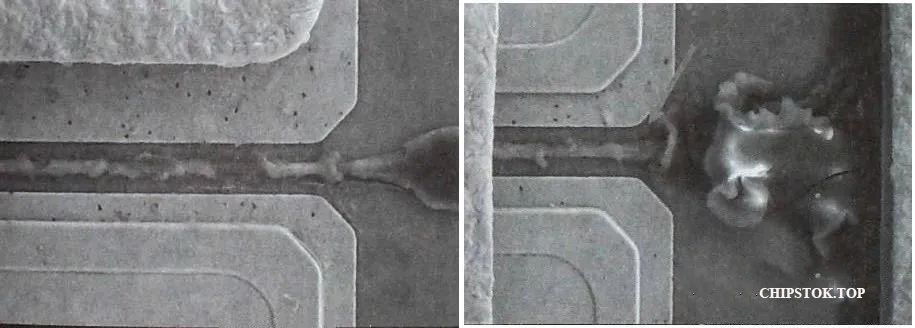

Rysunek 4 przedstawia zapadnięcie się paska metalu i jego odkształcenie skośne na mostku powietrznym w urządzeniu mikrofalowym.

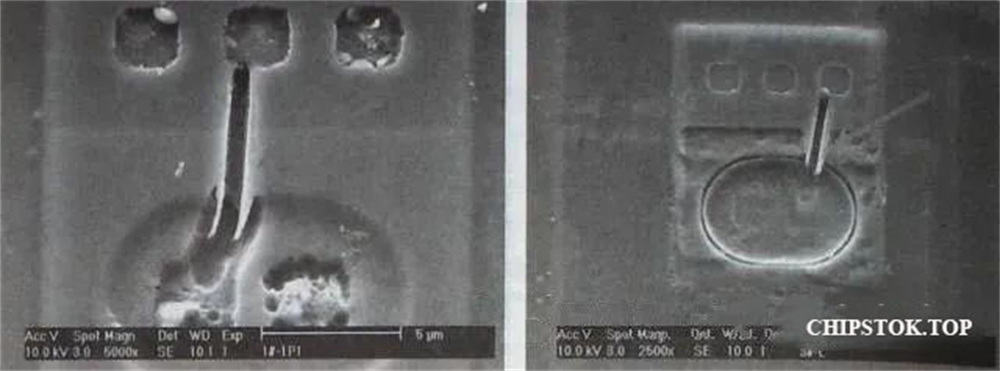

Rysunek 5 przedstawia wypalenie siatki lampy mikrofalowej.

Rysunek 6 przedstawia uszkodzenia mechaniczne zintegrowanego przewodu elektrycznego pokrytego metalem.

Rysunek 7 przedstawia pęknięcie i uszkodzenie układu diody Mesa.

Rysunek 8 przedstawia przebicie diody ochronnej na wejściu układu scalonego.

Rysunek 9 pokazuje, że powierzchnia układu scalonego ulega uszkodzeniu na skutek uderzenia mechanicznego.

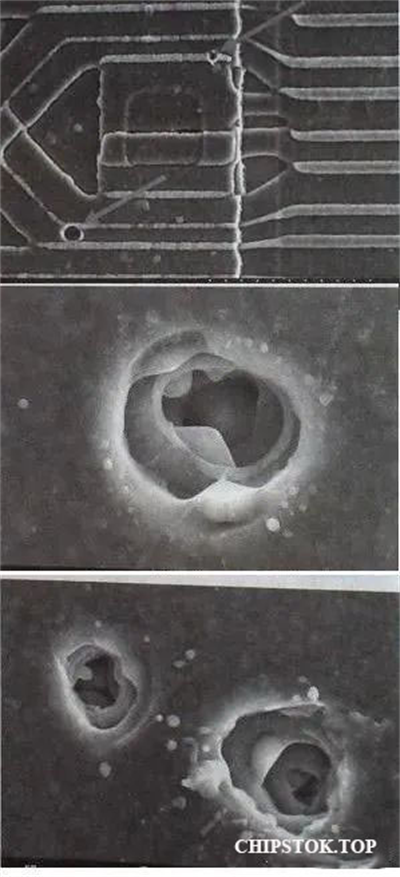

Rysunek 10 przedstawia częściowe wypalenie układu scalonego.

Na rysunku 11 widać, że dioda uległa uszkodzeniu i poważnemu spaleniu, a punkty przebicia przeszły w stan stopienia.

Na rysunku 12 pokazano spalony układ lampy mikrofalowej wykonanej z azotku galu. W punkcie spalenia widoczny jest stan stopionego rozpylacza.

02. Przebicie elektrostatyczne

Urządzenia półprzewodnikowe, począwszy od produkcji, pakowania i transportu, aż po montaż na płytce drukowanej, spawanie, montaż maszynowy i inne procesy, są narażone na elektryczność statyczną. W tym procesie transport jest narażony na uszkodzenia z powodu częstego przemieszczania się i łatwego narażenia na elektryczność statyczną generowaną przez środowisko zewnętrzne. Dlatego należy zwrócić szczególną uwagę na ochronę przed elektrycznością statyczną podczas przesyłu i transportu, aby zminimalizować straty.

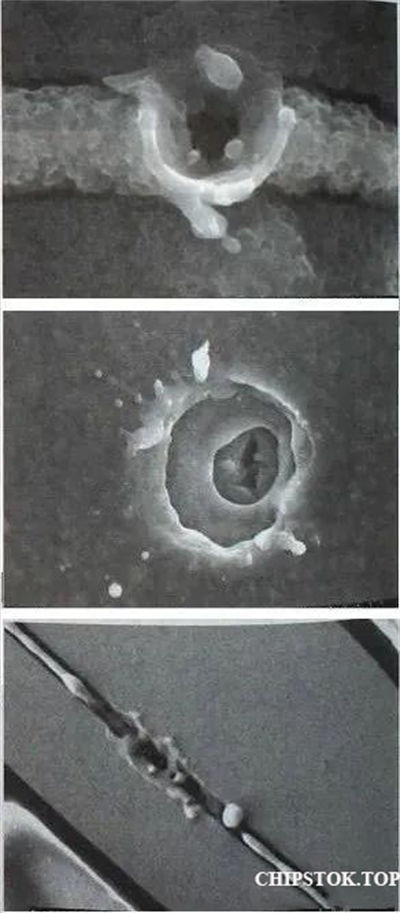

Urządzenia półprzewodnikowe z unipolarną lampą MOS i układem scalonym MOS są szczególnie wrażliwe na elektryczność statyczną, zwłaszcza lampy MOS. Ze względu na wysoką rezystancję wejściową i niewielką pojemność elektrody bramka-źródło, lampy te są podatne na wpływ zewnętrznego pola elektromagnetycznego lub indukcji elektrostatycznej. Z kolei generowanie ładunków elektrostatycznych utrudnia rozładowanie ładunku w odpowiednim czasie. W rezultacie akumulacja elektryczności statycznej może prowadzić do natychmiastowego przebicia urządzenia. Przebicie elektrostatyczne ma najczęściej formę przebicia elektrycznego, czyli przebicia elektrycznego, w którym cienka warstwa tlenku siatki ulega przebiciu, tworząc otwór, który zwiera szczelinę między siatką a źródłem lub między siatką a drenem.

W porównaniu z lampą MOS, odporność na przebicia elektrostatyczne układu scalonego MOS jest stosunkowo nieznacznie lepsza, ponieważ zacisk wejściowy układu scalonego MOS jest wyposażony w diodę zabezpieczającą. W przypadku wystąpienia dużego napięcia elektrostatycznego lub przepięcia, większość diod zabezpieczających może zostać przełączona do masy, ale jeśli napięcie jest zbyt wysokie lub chwilowy prąd wzmocnienia jest zbyt duży, diody zabezpieczające mogą ulec samoistnemu uszkodzeniu, jak pokazano na rysunku 8.

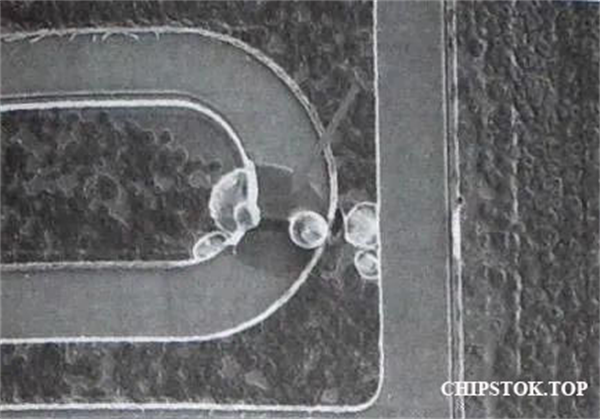

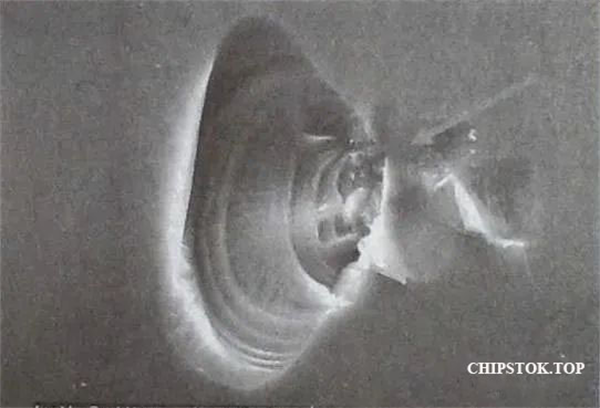

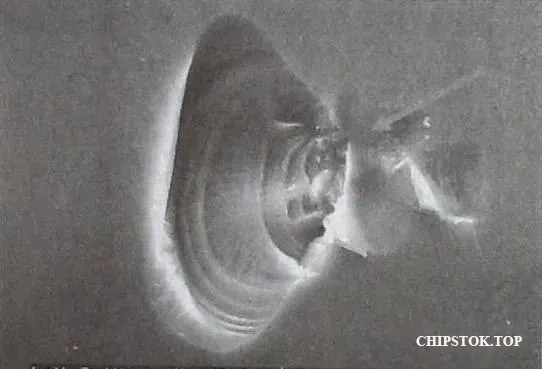

Kilka zdjęć przedstawionych na rysunku 13 przedstawia topografię przebicia elektrostatycznego układu scalonego MOS. Punkt przebicia jest mały i głęboki, co wskazuje na stan rozpylenia stopionego materiału.

Rysunek 14 ilustruje wygląd przebicia elektrostatycznego głowicy magnetycznej dysku twardego komputera.

Czas publikacji: 08-07-2023