Oplot jest nieprawidłowy, powierzchnia ma fakturę, fazowanie nie jest okrągłe i produkt był dwukrotnie polerowany. Ta partia produktów jest podróbką”. Taką konkluzję uroczyście zapisał inżynier kontroli z grupy kontroli wyglądu po drobiazgowym zbadaniu elementu pod mikroskopem w zwykły wieczór.

Obecnie niektórzy nieuczciwi producenci, w nadziei osiągnięcia wysokich zysków, próbują produkować podrobione i wadliwe podzespoły. W związku z tym na rynku pojawia się coraz więcej fałszywych podzespołów i komponentów, co stwarza duże ryzyko dla jakości i niezawodności produktów.

Po drugie, nasza inspekcja działa jako branżowy dyskryminator, odpowiedzialny za kontrolę jakości komponentów. Dzięki zaawansowanym instrumentom i sprzętowi oraz bogatemu doświadczeniu w testowaniu udało się zatrzymać partię podrobionych komponentów, co pozwoliło nam zbudować solidną barierę zabezpieczającą komponenty.

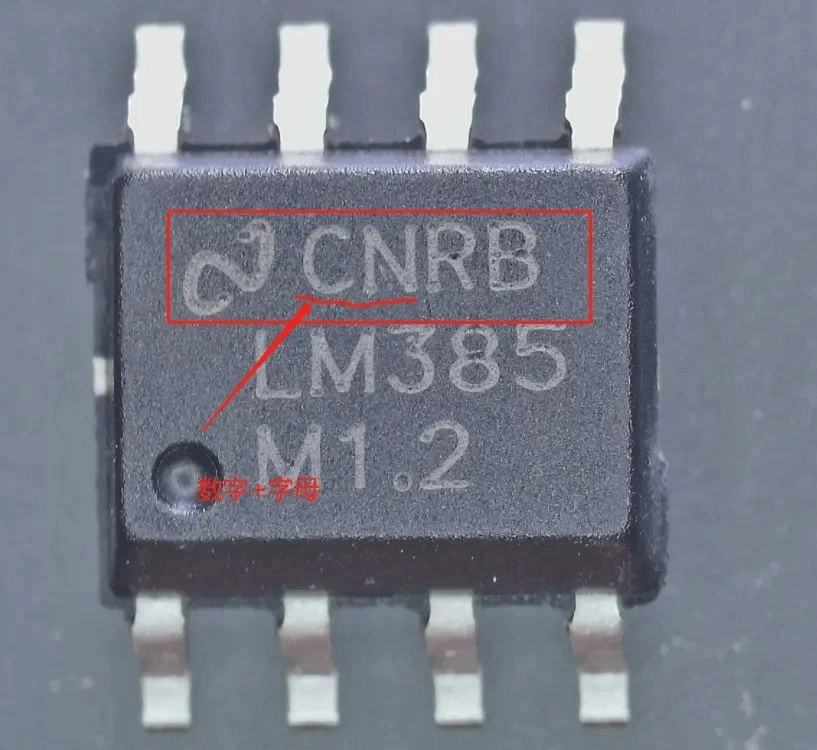

Kontrola wyglądu, przechwycenie odnowionych urządzeń pod kątem wyglądu

Powierzchnia standardowych podzespołów jest zazwyczaj zadrukowana informacjami o producencie, modelu, partii, klasie jakości i innymi. Piny są schludne i jednolite. Niektórzy producenci wykorzystują zapasy wycofanych z produkcji urządzeń, uszkodzonych i wyeliminowanych wadliwych urządzeń, używanych urządzeń wymontowanych z całej maszyny itd., aby zamaskować oryginalne produkty. Środki kamuflażowe zazwyczaj obejmują polerowanie i ponowne lakierowanie obudowy, ponowne wytrawianie logo, ponowne cynowanie pinów, ponowne plombowanie itd.

Aby szybko i dokładnie identyfikować podróbki, nasi inżynierowie doskonale znają technologię przetwarzania i drukowania poszczególnych marek komponentów i sprawdzają każdy szczegół podzespołów pod mikroskopem.

Według inżyniera: „Niektóre towary wysyłane przez klienta do kontroli są bardzo niejasne i należy zachować szczególną ostrożność, aby rozpoznać podróbki”. W ostatnich latach zapotrzebowanie na testy niezawodności komponentów stopniowo rośnie i nie możemy pozwolić sobie na rozluźnienie naszych procedur testowych. Laboratorium wie, że badanie wyglądu to pierwszy krok w wykrywaniu podróbek, a także podstawa wszystkich metod eksperymentalnych. Musi ono pełnić rolę „strażnika” w technologii antypodróbkowej i precyzyjnie weryfikować produkty przed zakupem!

Analiza wewnętrzna zapobiegająca degradacji układów scalonych

Układ scalony jest najważniejszym i najcenniejszym elementem podzespołu.

Niektórzy producenci, nie rozumiejąc parametrów wydajności oryginalnego produktu, wykorzystują inne, podobne funkcjonalne układy scalone, lub mali producenci imitacji układów scalonych do bezpośredniej produkcji, podrabiają oryginalne produkty; albo używają wadliwych układów scalonych, aby ponownie zapakować je jako produkty wysokiej jakości; albo główne urządzenia o podobnych funkcjach, takie jak DSP, są ponownie pakowane z płytkami osłonowymi, aby udawać, że są nowymi modelami i nowymi partiami.

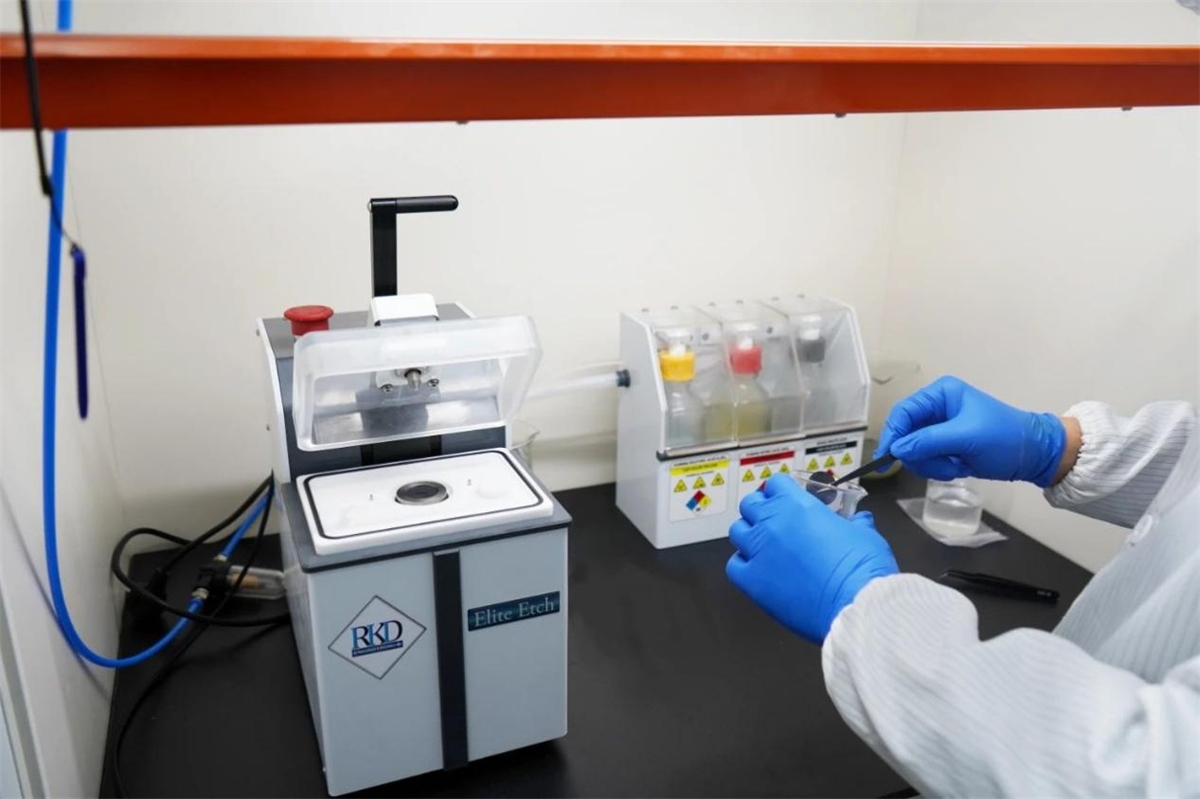

Kontrola wewnętrzna jest niezbędnym elementem identyfikacji podróbek, a także najważniejszym ogniwem zapewniającym „spójność między wyglądem zewnętrznym a wewnętrznym” komponentów. Podstawą kontroli wewnętrznej komponentów jest test otwarcia.

Część pustego urządzenia uszczelniającego ma wielkość ziarenka ryżu i wymaga użycia ostrego skalpela, aby podważyć pokrywę na powierzchni urządzenia, ale nie może zniszczyć cienkiego i kruchego chipa wewnątrz, co jest nie mniej trudne niż delikatna operacja. Jednak, aby otworzyć plastikowe urządzenie uszczelniające, powierzchnia plastikowego materiału uszczelniającego musi zostać skorodowana wysoką temperaturą i silnym kwasem. Aby uniknąć obrażeń podczas pracy, inżynierowie muszą nosić grube ubrania ochronne i ciężkie maski gazowe przez cały rok, ale to nie powstrzymuje ich przed wykazywaniem się doskonałymi umiejętnościami praktycznymi. Inżynierowie, przechodząc przez trudną „operację” otwierania, nie pozwalają, aby elementy „czarnego rdzenia” miały się gdzie schować.

Wewnątrz i na zewnątrz, aby uniknąć wad konstrukcyjnych

Skanowanie rentgenowskie to specjalna metoda wykrywania, która umożliwia transmisję lub odbicie komponentów za pomocą fali o specjalnej częstotliwości bez konieczności ich rozpakowywania, dzięki czemu można wykryć wewnętrzną strukturę ramy, materiał łączący i średnicę, rozmiar układu scalonego oraz układ komponentów, które nie są zgodne z oryginalnymi.

„Promienie rentgenowskie mają bardzo wysoką energię i z łatwością przenikają przez metalową płytę o grubości kilku milimetrów”. Dzięki temu struktura wadliwych elementów ujawnia ich pierwotny kształt, co nie zawsze jest możliwe w przypadku wykrycia przez „ogniste oko”.

Czas publikacji: 08-07-2023